内容提要:

转杯纺纱机生产的转杯纱对下游工序机织或针织机效率的影响分为三个方面:即转杯纱本身的内在及外观质量;转杯纱的卷绕质量及其它管理中产生的问题,本文对如何改进以上三方面的问题,为下游工序提供优质转杯纱进行了分析讨论,并对德国Autocoro系列转杯纺纱机,在提高卷绕质量,增加筒子纱重量的特性,作为典型机型介绍。

关键词:

转杯纺纱机 纱线质量 卷绕质量 筒子纱重量 防叠状卷绕 卷绕张力 卷绕角度

Autocoro系列转杯纺纱机在国际市场上占有重要地位,年销售量约为全部转杯纱机的65%,这种领先地位主要是其最终产品的质量及卷绕质量好。如果卷绕质量不好,纱线本身的质量再好也无益于下游工序的生产。通过Autocoro转杯纺纱机的高质量卷绕,不仅纱线质量好,而卷绕质量好,具有很好的退绕性质,有利于下游生产。

实现Autocoro转杯纺纱机最佳化的卷绕质量,受到一些纺织技术的影响,如纤维性质、纺纱工艺的设定配置等。

一、影响卷绕质量的因素有:

1、不论针织机、无梭织机及整经机用纱都需要有很好的卷绕质量,而影响Autocoro转杯纺纱机卷绕质量的因素,有转杯纺纱机的卷绕形式、纱线的排列、卷绕密度及防叠等。影响卷绕密度的因素又有卷绕张力、筒子纱架对槽筒的压力及卷绕角度等。

纺纱技术对卷绕质量的影响因素还有纱线的摩擦系数,纱线回潮及纱线和纤维的结构。

2、尽管对筒子卷绕的最佳化做了许多努力,但疵筒仍然在实际生产中存在。

二、下游工序对转杯纺卷绕质量的要求:

1、在整经机上的百根万米断头数,希望达到0.1到0.2根,这样可使整经机的产量达到好的水平,因此经纱生产所需要的筒子纱要具有很少的疵点。

影响整经工序对筒子纱的疵点包括有1/3是纱疵,1/3是卷绕疵点,1/3是其它疵点,其中:

①纱线疵点:细节48%,接头不良39%,粗节8%,异纤3%,杂质2%。

②筒子卷绕成形的疵点:边不良(或有断头)61%,纱线纠缠15%,卷绕不良15%,杂质5%,纤维纱线扭结4%。

③其它疵点:卷绕时纱尾扭结31%,运输过程筒子边纱损坏26%,机器启动时产生断头16%,杂质15%,纱管损坏12%。

以上各类疵点同时也会影响浆纱时产生断头,浆纱时纱线断头也可分为三种,即纱线本身造成的断头,纱线卷绕造成的断头及其它原因。

2、在生产中纱线质量及卷绕质量对下游工序的生产效率影响较大,第三种疵点在卷绕时可看出,特别明显的是筒子纱本身的边缘处断头较多,因此在纺纱厂里,优化卷绕质量及进行运输等管理减少边缘处断纱十分重要,改进纱线卷绕张力及卷绕密度可以显著减少下游工序的停台。

3,下游工序织机的效率与经纬间断头相关,平均每台织机每小时会发生20-25根断头。经向疵点断头约三倍于纬向疵点断头,断头增多会影响织机效率及产量,评估织机效率的方法是10万纬断头数。如果10万纬断头停台断能达到2根,那是再好不过了,可能一根是经向断头,另一根是纬向断头。

4,经对国内一些喷气织机厂织布厂12个班的平均效率与经纬间停台之间的关系的调查,经纱为纯棉24英支,纬纱为纯棉20英支,经向断头1.42根/10万纬,纬向断头0.85根/10万纬。(见图1)喷气织机的平均效率如图1所示。

以上数字表明,努力提高纱线质量、纱线卷绕质量更加优化及加强生产管理等会减少经纬向断头使织机效率提高。在转杯纺筒子纱的两端部分的疵点危害很大,由于转杯纱的结构与环锭纱不同,筒子纱两端部分的纱容易损坏,因此分布在筒子纱的两端部分的断纱尾会导致织机经纬向断头(包括整经机断头)。

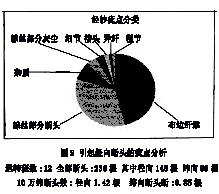

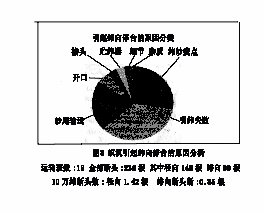

5、对喷气织机织造工厂里,织机停台分析情况的调查:(见图2,图3)

运转班次12班,全部停台数为236次,其中经向停台148次,纬向停台88次,平均每10万纬停台经间1.42次/10万纬,纬向0.85次/10万纬。

5.1 经向疵点:引起经向停台的疵点有布边纤维缠绕、综丝部分断头、杂质、细节、接头、灰尘、异纤、粗节 等8种疵点(见图2)

5.2 纬向疵点:主要有引纬失败、断纬、纬纱疵点、开口不清、接头不良、细节、储纬器、粗节等8类疵点(见图3),很多纬向疵点是在筒子纱两端造成,对于喷气织机用纱,纺纱厂要防止以上疵点产生,筒子纱的卷绕要选择适当的张力以达到柔和卷绕十分重要,筒子纱的卷绕及运输要防止筒子纱两端纱线的损伤或筒子纱纱尾在织造厂找不到。

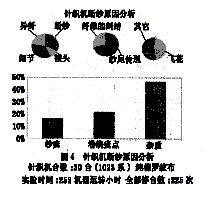

6、在针织厂生产纯棉纱罗纹针织布,假如纱线质量及卷绕状况是良好的,档车工需要10%的时间来处理机器停台,在欧洲实际生产中允许在80米针织布面上可有1-2个疵点,一般针织机的停台频率每30台针织机在252台机器运转时间里的停台次数为225次。见图4

①机器台数:30台(1023系)

②织造品种:纯棉罗纹针织布

③试验时间:252机器运转小时

④全部停台:225次

针织机(30台)停台时间分析(见图4)

三种因素相比较:其它因素约占45%,卷绕疵点27%,纱线疵点18%。

从以上分析可看出,运输中造成的断纱纱尾占十分重要的因素,影响针织机的停台比例最大,由于转杯纱纱线结构不同于环锭纱,纱线容易损坏, 减少停台可以从减少筒子纱尾及其它相关疵点着手,这样可提高针织机的15%效率。疵点也可由织机飞花造成,纺纱厂减少纱线与通道的摩擦,可减少相关疵点。转杯纺纱机上选取适当的阻捻器可减少飞花,如应用KSK6阻捻器显著降低灰尘含量,新型阻捻器的优点,可很好的改进纱线的均匀度,并从而提高了针织布的光滑外观。而在传统环锭纺纱系统中灰尘飞花比转杯纺多。

7,纺纱厂要最大限度解决各类疵点,以提高织物质量及织造效率,要根据原料特点,一方面优化纺纱工艺,提高纺纱质量,另一方面优化卷绕质量,这是织造厂对自动转杯纺纱机重要的技术要求

三、摩擦问题

低摩擦值的纱是针织厂里筒子纱能很好退绕的必要条件,减少纱线摩擦力的方法是上腊,此外纱线的回潮也会影响纱线的摩擦值,纱线的回潮低,纱线的摩擦力值较低。在实际生产中纱线回潮含量2%要比回潮为10%时摩擦力低20%,但干燥的纱会产生过多的灰尘及飞花,这样会使飞花堆积在针孔处从而影响整个生产正常进行。

针织纱一般都是以上蜡来减少纱线的摩擦值,大约占80%以上的针织厂的机器停台中出现脱圈,破洞及针脚处撕破,针的摩擦会减少其使用寿命5%,针织针会因摩擦造成污染。因此要正确使用上蜡,研究每公斤纱上蜡多少克比较合适以减少摩擦。

四、卷绕形状及卷绕密度是提高筒子纱重量的主要途径,筒子纱重量加大可减少换筒次数,对提高织造效率有益,Autocoro转杯纺纱机可加大筒子纱重量,有助于机织、针织厂提高效率。

1、对于纯棉纱,卷绕密度大约在0.4克/立方公分3,可达到卷绕筒子纱满筒重量为4.6公斤,卷绕直径320毫米。

对于涤棉纱卷绕密度约在0.5克/立方公分3,卷绕直径320毫米,满筒筒子纱重量达到5公斤。

Autocoro转杯纺纱机可以增加筒子纱重量,而对纱线质量无影响,依靠增加筒子纱的卷绕密度来实现筒子纱重量的增加。

2、筒子纱卷绕尺寸及卷绕重量:

2、1 卷绕筒子纱的外径可预先设定,根据筒子纱的用途而异,如纱架上筒子纱之间的距离,在高速退绕时气圈的尺寸及预先要考虑一些相关尺寸,一般转杯纱筒子直径为280-320毫米。太大的卷装并不需要。应用单锭传统系统可能会进一步增加筒子纱的卷绕尺寸,改进卷绕质量,使卷绕尺寸加大成为可能,并且保持纱线质量及正确的退绕。

Autocoro转杯纺纱机应用新型的coropack卷绕系统中设置了这种控制卷绕重量的系统,可保持卷绕张力长期稳定,纱线的张力伸率控制在1%,比普通卷绕张力高,这对于织造厂很重要,应用控制筒子纱重量的HWP,可使纺纱厂筒子纱卷绕重量达到5公斤或以上,使筒子纱重量比普通筒子纱重量增加10%。Autocoro转杯纺纱机的卷绕宽度一般为150毫米。

2、2在同一卷绕直径条件下,锥形卷绕比园柱形卷绕轻6%。

以往筒子纱有4º20’的卷绕规格供针织厂用。在国内外一些国家地区,转杯纺纱机仍有沿用这种锥形卷绕的,因此目前园柱形及锥形卷绕同时存在。一般园柱形卷绕会产生筒子纱侧面的突出膨胀,使内部卷绕密度的分布不准确,造成每层纱退绕不顺利。

2、3在Autocoro360自动转杯纺纱机上应用coropack系统已经解决了卷绕密度分布的不均匀的问题,筒子纱卷绕已向平行筒子及稍有角度的锥形筒子卷绕发展,因为园柱形筒子容量大,对于织造效率有利,并可降低运输费用。在同一直径下,园柱形卷绕的筒子纱比锥形筒子纱容量大6%。从而也减少了人工操作,提高了生产效率。

为了满足以上的要求,锡莱福公司已优化了Autocoro360卷绕头,可生产1º50’的小锥度筒子,卷绕速度达到300米/分。

3、影响卷绕筒子重量的主要因素是卷绕密度,而卷绕密度又密切与卷绕张力相关,每层纱线要与卷绕速度、筒子纱架压力及卷绕角度等相关。

在自动转杯纺纱机上卷绕张力以“take-up”功能设置了卷绕张力百分比,卷绕张力的设置约比纱线通过时纱的平均强力大5%,假如纱线平均强力为12tex/cn,那么卷绕张力稍高0.6cn/tex,应用这种设定,纱线承受织造伸长最小。对于机织及整经机工序来讲纱线伸长率小可减少断头。纱线的伸长率主要根据纱线的性质及对最终产品的影响。

4、络纱时卷绕张力对纱线卷绕的影响,锡莱福公司曾作了试验,试样为纯棉纱24英支纱,分为5个阶段,测试试验1000次强力及伸率,得出每个试验结果,纱的平均强力基本变化不大,试验表明伸长率仅仅与经纱卷绕张力相关,增加卷绕张力的方法具有局限性,不可超越临界值,因此不能仅从增加卷绕张力的方法来增加筒子纱的重量。

4、1、在Autocoro转杯纺纱机上已应用了coropack及HWP在实际生产中控制接触压力,筒子架上承受的压力可为3公斤,每1公斤的压力可使卷绕密度增加0.04克/公分3,相当于筒子重量增加10%。

4、2以增加筒子架压力的方法提高增加筒子重量,不会损伤纱线,比较理想。为此优选筒子架的压力,逐步的增加压力,有助于在增加筒子直径时防止边纱从筒子上向外突出而损坏纱线,有利于下游生产。Autocoro卷绕系统可以改变卷绕密度,而对纱线质量无影响。

5、Autocoro自动卷绕在同一卷绕角卷绕的锥形筒子纱,可生产纱支5.9支-30支,不仅卷绕棉纱,而且对化学纤维如粘胶纱,卷绕角可保持不变。

6、由于筒子纱退绕时会在边纱部分产生困难造成织机停台,因此棉纱往复的卷绕角度最低值是28度,较大的卷绕角度对于现行的机器是不可控制的,卷绕将增加导纱部分无控制区。但不久将来Autocoro自动卷绕技术会适应生产的要求。

五、交差网状卷绕及防叠状卷绕

交差网状卷绕与卷绕角度紧密相关

1、普通式交差网状卷绕,往往在下游工序会产生纤维扭缠 ,网状交差卷绕形状像菱形或半菱形,小的网状卷绕是无害的,只有大的网状卷绕区是有害的, 大的网状卷绕会使纱线显著的不固定,并移动形成平行卷绕,造成在下游工序几个纱层可同时退绕,产生脱圈;在下游工序退绕速度较高时还会使毛羽增加。因此较大的交差卷绕区不仅会产生叠状卷绕而且会因产生毛羽造成织机停台。

2、Autocoro系列减少了临界交叉卷绕,它是以持久的反叠状卷绕系统,慢慢的改变纱的导纱速度,Autocoro系列经过单独控制卷绕头,取代了转杯纺纱机集中控制,从而防止了叠状卷绕的发生,尤其在大直径卷绕会发生的叠状卷绕。假如将来市场需要大直径卷绕的筒子纱,由于传统技术的改进,叠状卷绕也不会发生。下游工序使用的大筒子纱的卷绕问题将会得到进一步解决,机织及针织将会更好的提高效率,筒子纱卷绕的改进提高了退绕的性能 。

3、机织厂为了进一步增加产量,并减少手工操作费用,需要进步提高筒子纱重量 这样做对整经工序也是节约的,通过优化筒子纱的退绕性质,也可用来提高整经机的效率。大重量高质量的筒子纱卷绕提高了下游工序的效率,对于高工资国家更为重要。

4、Autocoro系列的筒子纱卷绕问题,由于 新一代转杯纺纱机的研制开发 优化筒子纱的卷绕质量,重量也加大,退绕性能好,可显著降低织机纬向停台,减少10万纬停台数,提高织机效率,在针织机上用这种纱也减少了换纱次数及提高了退绕质量。

结束语:

转杯纺纱对织造效率的影响有三个方面,即转杯纱的质量、卷绕质量及其它管理因素等,一方面要提高纱线内在及外观质量,另一方面要努力改进卷绕质量,增加卷绕密度及筒子重量,尽可能采用平行筒子卷绕,此外,要改进运输方式力求避免筒子纱受损,减少污染及杂质等。锡莱福公司生产的Autocoro系列转杯纺纱机纺纱性能为卷绕质量高,为下游工序提高生产效率开创了很好的条件,提高了机织及针织生产的效率。

提高转杯纱的质量及筒子卷绕质量及重量等是今后转杯纺纱机为下游工序提高质量的重要方面。