随着社会经济的发展,人们生活水平的不断提高,人们对纺织品的要求越来越全面,健康消费已成为一种时尚,绿色纤维织物更受人们的青睐。针对这种形势,我们适时开发了绿色纤维类系列纱线,下面以棕棉/山羊绒80/20 18 tex混纺针织用纱为例介绍主要的生产工艺及技术措施。

1原料性能

1.1棕棉纤维

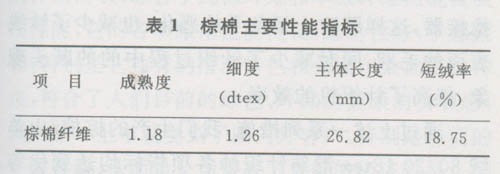

棕棉是天然的彩色棉,纺成的纱制成成品后不需要再进行印染加工,完全符合目前人们绿色环保的消费观念,其主要缺点是长度稍短,细度较细,主要物理指标见表1。

1.2山羊绒纤维

山羊绒属于稀有的特种动物纤维,是一种珍贵的纺织原料,国外称其为“纤维钻石”、“软黄金”。山羊绒是从山羊身上梳取下来的绒毛,山羊绒是动物纤维中最细的一种,其细度一般在13~15.5μm之间,自然卷曲度高,在纺纱制造中纤维排列紧密,抱合力好,所以保暖性是羊毛的1.5~2倍。羊绒纤维外表鳞片小而光滑,纤维中间有一空气层,因而其重量轻,手感好。

2 工艺流程及主要技术措施

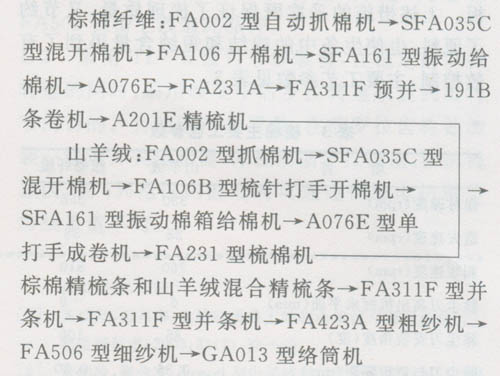

2.1 工艺流程

2.2主要技术措施

2.2.1开清棉工序

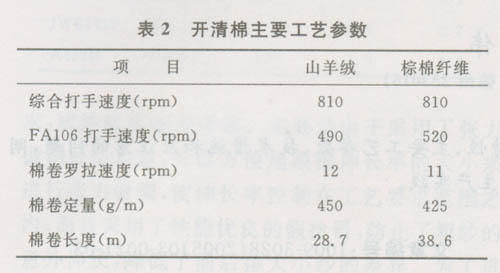

由于棕棉纤维细度较细,成熟度较差,为了减少纤维损伤,在开清棉加工时采用了柔和开松、多松少打、降低落棉、轻定量的工艺原则。同时,因后面的加工中要经过精梳,落棉工艺亦要适中掌握。因此在本工序中,打手速度均偏低掌握,并合理控制落棉工艺。而对于山羊绒纤维在加工中采用了“少打多松、精细抓棉、少落杂质”的工艺原则,为避免打手返花造成棉结过多,在安排工艺流程时,尽量减少单机数量,在工艺上适当减少打击点,这样在保证开松混合效果的同时,减少了返花现象与纤维的损伤,主要工艺参数见表2。

2.2.2梳棉工序

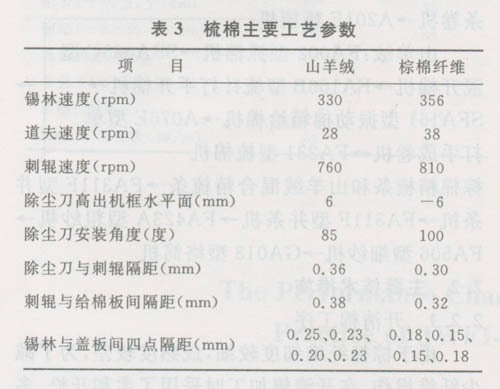

根据原料的特点,在梳棉工序中加工棕棉纤维时主要的工艺措施为:紧隔距、强分梳,以提高纤维的分离度和伸直度,减少梳理过程中棉结的产生,从而有利于纤维在并条机上的均匀混合,也改善了后面工序的牵伸性能;同时,合理选配了后车肚工艺,适当增加落棉量,加强原料中短绒的排除,加工山羊绒棉卷时,针对原料的特性,我们适当加大了梳理隔距,降低了梳理的速度,减轻了生条定量,减小了落棉隔距,并且加装了前后托棉板。上述措施的采取既保证了梳理质量,又节约了原料,也使生条中的棉结和短绒含量得到了有效控制,主要工艺参数见表3。

2.2.3并条工序

为保证正确的混纺比和混合的均匀性,我们采用了三道并条,为了保证良好的混合效果,避免色差,头道并合数为5,其中,山羊绒精梳条3根,棕棉纤维条2根;二、三道并合数均为8。为了获得较好质量的熟条,工艺上采取了了紧隔距,适当加压、降低出条速度等措施。头道、二道、末道三道并条的前区、中区、后区罗拉隔距均为:11 mm×8 mm×16 mm;后区牵伸:头道为1.75倍,二、三道为1.19倍;熟条定量头道为19.15 g/5 m,二、三道为16.96 g/5 m,前罗拉输出速度为200m/min。

2.2.4粗纱工序

粗纱工序主要的任务是牵伸,同时制成质量优良的粗纱以利于细纱机的加工和成纱的质量,因此加工时在适当减小罗拉隔距、选用适当的捻系数的同时,注意控制粗纱的张力,并采用了封闭式锭翼。主要工艺参数为:罗拉隔距前区、中区、后区为7 mm×22 mm×32 mm;后区牵伸为1.26倍;捻系数为118;锭子速度为750 rpm;粗纱定量为3.83 g/10 m。

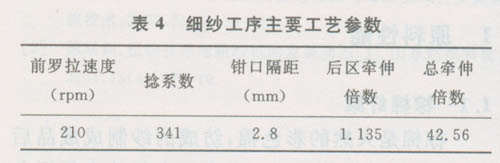

2.2.5细纱工序

在细纱工序中,为了加强对牵伸区内纤维的控制,我们在优选工艺参数的同时采用了赛络纺工艺,加强了设备的维护与运转操作和车间温湿度的管理,并且采用了镀氟钢领与钢丝圈,更换了低硬度高弹性皮辊,有效地保证了成纱条干,提高了成纱强力,减少了成纱中的棉结和毛羽。主要工艺参数如表4。

2.2.6络筒工序

在络筒工序中我们采用了低速度、小张力的工艺措施,设备上采用了钢板槽筒和进口的空气捻接器,这样既防止了条干的恶化,也减少了纱线表面的毛羽,同时减少了针织过程中的的断头现象,提高了针织机的效率。

通过上述一系列措施,我们生产的棕棉/山羊绒80/20 18tex混纺针织纱各项指标均达到优等水平,受到了用户的一致好评。成纱主要指标见表5。

用棕棉/山羊绒80/20 18 tex混纺针织纱制成的针织内衣,综合了纯棉纤维和羊绒纤维的优良服用性能,它的各项服用性能优良,悬垂性好,手感柔和,特别是它独有的滑爽特色和无须印染加工的特点,符合了人们目前的绿色、环保的健康消费观念,该产品一上市就受到了国内外客户、特别是外商的一致青睐,从而给公司带来了良好的经济效益。