1原料的选择

为使织物绒面效果好,且有挺括性,因此,在原料的选配上必须考虑到粗细纤维、长短纤维的有机结合。我厂选用了30%的1.67 dtex×38 mm的棉型腈纶短纤,30%的3.33 dtex×51mm的中长腈纶纤维及3.33 dtex腈纶长丝经特殊切断而成38 mm的腈纶短纤,这是考虑到棉型转杯纺纱机的适纺纤维长度而特殊切短的。

2原料的预处理

由于腈纶纤维的开松度不够好,并丝、束丝多,分梳困难,与设备摩擦因数大,容易产生静电,所以,必须在纺纱之前进行人工预开松后再加油给湿。预开松的设备可采用毛纺B262型和毛机,油剂可选用专门配置的腈纶纺丝,要求具有良好的抗静电作用、柔软性及平滑性,以达到减少静电的产生和增加可纺性。加油量为原料的O.2%-0.3%,加水量为原料的8%-12%,根据季节及天气变化可适当增减2%~4%。将开松好的原料层层交叉铺垫,用高压喷嘴均匀喷洒,然后用薄膜包覆,闷置1O h后待用。

3纺纱工艺及技术措施

3.1工艺流程

B262型和毛机-A002C型抓棉机-A006B型混棉机-A036C型梳针式开棉机-A092A型棉箱给棉机-A076C型单打手成卷机-A1 86D型梳棉机-A272F型并条机-A272F型并条机-FA601 A型转杯纺纱机

3.2各工序工艺参数及相应技术措施

3.2.1 开清棉

开清棉工序采用“多松少打,以梳代打,少落早落,防绕防粘,不伤纤维”的工艺原则。各部隔距适当放大,打手速度适当降低。A036C型机梳针打手速度降至560 r/min,A076C型机综合打手速度降至900 r/min,为保证纤维顺利转移和提高棉卷均匀度,风扇速度提高到1450r/min。棉卷干重为390 g/m,棉卷长度定为30m;为防止粘卷,采取加大紧压罗拉压力,并用相同原料的粗纱分隔,为减少油剂和水分的散失,棉卷的储备量不超过20个,及时使用,并且棉卷均套上薄膜。

3.2.2梳棉

因腈纶纤维与机件摩擦因数大,静电严重,纤维转移困难,易绕刺辊、锡林和道夫,棉网成条困难,易堵喇叭口和斜管。因此。采取如下措施:将锡林转速降至330 r/min;刺辊速度降为980 r/min;道夫速度降为21 r/min;盖板速度降为76 mm/min。锡林针布选用大工作角、浅齿的SC-3型针布;道夫针布选用SD一3A型金属针布;盖板针布以702双列无弯膝针布为宜,棉条干定量为22 g/5 m。锡林与盖板隔距为0.40 mm,0.36 mm,0.30 mm,0.30 mm,0.36 mm;前罩板上下口放大到1.09 mm×0.06 mm,以不出云斑为宜。除尘刀拆除,增大喇叭口直径,用清洁剂经常清洗斜管,减小棉网张力,有利于成条,必要时可加装胶圈导棉装置,杜绝棉网掉边现象,保证生产正常。

3.2.3并条

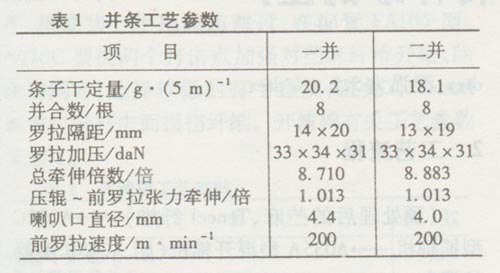

并条工序采取“大隔距、重加压、多并合、大后区牵伸倍数”的工艺原则。并条胶辊采用抗静电作用良好的涂料处理,防止缠罗拉绕胶辊现象。为充分提高纤维的伸直度和平行度,采用“头小二大”的顺牵伸,头并后牵伸倍数配置较二并大,总牵伸倍数大于并合数;同时加大胶辊压力,减少前压辊的张力牵伸倍数。其具体工艺参数配置见表1。

3.2.4转杯纺

低捻转杯纱要实现正常生产,必须采取相应的技术措施,优化工艺配置,才能降低纱的捻度,减少断头。

3.2.4.1工艺配置及技术措施

(1)纺杯速度。FA601A型转杯纺纱机纺杯的最低速度为30 000 r/min,按原设计捻度320捻/m计算,引纱速度高达90 m/min,这样,挡车工根本接不上头。经过分析,低捻转杯纱成纱强力低,引纱张力太大,纤维剥离、转移不畅,造成断头明显增加。我厂采用直径为66 mm的纺杯,根据对比试验,我们重新加工纺杯电机胶带轮,将。FA601A型转杯纺纱机的纺杯速度降至24 000 r/min,保持270捻/m不变,给棉速度、引纱速度降低,接头十分容易。由于降低了动态张力,断头明显减少,产量三班可达2吨,生产正常。

(2)分梳辊速度的配置。纺杯速度的降低势必造成纺杯内负压的降低,不利于纤维的输送、伸直和转移,因此,必须降低分梳辊的转速。通过对比试验,分梳辊采用OK-37型齿条,分梳辊速度控制在6200 r/min。此外,为弥补纺杯内负压的降低,应保证纺杯密封圈密封良好,将排杂箱下风口用网眼铁板盖上,只将多余的排杂风余量带走,保证有足够的工艺风压。

3.2.4.2给棉区工艺配置

由于腈纶纤维粗,硬度大,且给棉速度快,为保持良好的握持状态,必须加大给棉板压力,使其达到2.6 N以上,给棉板与给棉罗拉隔距以1.0 mm为宜。

3.2.4.3 张力牵伸与胶辊压力的配置

加工粗号低捻转杯纱,引纱和卷绕速度快,纺杯内纱条动态张力大。由于低捻纱成纱强力低,容易产生成纱后断头,因此,必须采取小张力的松式卷绕,以利于织物的起绒。我厂选用0.96倍的张力牵伸,同时要求胶辊有良好的握持力,胶辊压力调整至27 N为宜。

3.2.4.4 降低起绒纱捻度的主要工艺措施

利用假捻效应增加回转纱条的强力,以降低断头,并获得低捻度的转杯纱,其主要措施如下。

(1)采用大直径阻捻头,其表面经镀铬、镀镍等特殊处理及表面刻槽。我厂根据现有条件,配置直径为22 mm的阻捻头,表面刻有8个槽。有条件的厂家也可以采用大直径镀镍钢制阻捻头,断头率更低,假捻效应更强。

(2)纺低捻纱时对纺杯质量要求较高。纺杯内有毛刺、纺杯圆整度不够、破损及嵌杂等都将引起断头骤增。因此,纺杯必须光滑、耐磨,并注意及时检查更换纺杯。为更好地适应粗号低捻纱的纺制,我厂选用半径为0.2 mm的圆形凝聚槽纺杯,纤维凝聚、转移良好,断头率较低。

3.2.4.5其他注意事项

(1)经常清洁排杂管,保证畅通,减少因排杂不良而造成的断头。

(2)接一次头清扫一次纺杯,保证纺杯内少积灰、积杂,减少断头的产生。

(3)勤扫补风窗与补风孔,保持补风畅通,防止飞花带人纺杯内影响断头和成纱质量。

(4)将原3 kw的分梳辊电机改为4 kW的电机,以避免因加工低捻粗号纱而造成的电机发热自停和电机烧坏现象。另外,应保证车头车尾散热良好。

4 结语

加工纯腈纶低捻转杯纱,采取合理的工艺和相应的技术措施,是完全可以顺利生产的。值得强调的是,为体现织物的风格应注意原料的选配和油剂的选用。加油量及加水量是保证各工序顺利生产的关键,对转杯纺工序进行工艺优化和技术改进是降低捻度、减少断头,保证产量和成纱质量的核心。