一、开发表面不处理胶辊的重要性

在纺纱过程中,纱条由粗变细是通过纺纱机的牵伸装置实现的,而胶辊、胶圈是牵伸装置中的关键器材。由于其直接与纤维束接触,因此对纱线质量条干均匀性、毛羽等有着直接的影响。在牵伸装置中,纤维束在胶辊和罗拉之间进行牵伸运动,因此要求胶辊表面对纤维束有足够握持能力,同时纤维不缠绕胶辊。为了达到这个要求,传统的办法是对胶辊表面进行处理,其方法主要有酸处理、涂料、紫外线光照等。—由于表面处理,既要增加工作量,劳动环境又差,因此给企业增加一定负担。美国Armstrong公司的ME—666型胶辊,可以在表面不处理的情况下直接上机使用,成纱质量好,曾受到国内用户的欢迎,但也受到价格高的制约。

近几年来,棉纺厂普遍认为在纺纱机上选用好的胶辊、胶圈是一项投入少、见效快的技术措施。开发表面不处理胶辊无疑对提高纺纱质量、适应发展品种需要及提高生产效率、增加企业经济效益有十分重要的意义,是纺织橡胶企业的奋斗目标,同时也受到国内用户的关注。

二、高分散度概念提出的背景

分散度是指综合填料分散度,既包括决定制品性能的胶相结构分散,又包括决定制品性能提高和降低成本的大量补强填料的结构分散,还包括改善制品性能的少量其他配合剂如硫化剂、促进剂、防老剂、抗静电剂等的结构分散。

胶辊的质量标准过去主要是考核硬度、回弹性、恒定压缩永久变形率及几何尺寸等。1993年,如东纺织橡胶厂开发了NFR—E系列增密型胶辊,其表面细腻、滑爽,抗静电性能好,适纺性好,有利于成纱条干的提高和纱疵的减少。在产品鉴定时,首次应用了化工部北京橡胶院的“橡胶彩色电视显微镜”新技术、仪器,测出增密型胶辊胶料综合分散度达到8级以上,比普通胶辊提高了2级一3级。国家标准GB 6030—85<硫化橡胶中炭黑分散度的测定)中规定分散度共分10级,5级以下为差,5级一6级为较好,7级一8级为好,9级一10级为极好,纺织用胶辊分散度在8级以上,一般称为高分散度。

在中国纺织器材工业公司组织的“提高纺织橡胶器材质量”研讨交流活动中,通过现场对国内外胶辊、胶圈分散度的测试,看到了国产胶辊内在质量的差距,使与会代表认识到提高胶料综合分散度的意义,从而在纺织行业开始推广“橡胶彩色电视显微镜”技术,为开发胶辊新品种、提高胶辊质量开创了新局面。如东纺织橡胶厂、天津纺橡厂、安徽八一纺器厂等利用这项技术开发的表面不处理胶辊,其分散度较高,产品的使用质量接近国外同类产品水平。为了探讨分散度对胶辊性能的影响,我们做了以下试验。

三、试验

由如东纺织橡胶厂特制了两种不同分散度胶辊,然后分别在如东纺织橡胶厂和石家庄二棉锦宏纺织有限公司进行有关性能测试。

(一)取样及测试

(1)对如东纺织橡胶厂增密型胶辊(NFR—E878)作分散度高低的对比(各10只)见图1,测定其胶料强扯性能、体积电阻率、表面粗糙度、适纺性等的差异。

(2)对如东纺织橡胶厂表面不处理胶辊(NFR—W888—68)作分散度高低的对LC(各10

只)见图2,测定其胶料强扯性能、体积电阻率、表面粗糙度和适纺性等的差异。

(3)对国内外的不处理胶辊作分散度的测试对比(测试仪器:橡胶彩色电视显微镜)。

(二)试验结果

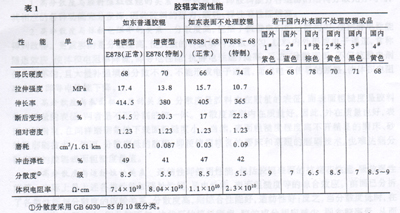

(1)胶辊取样的实测性能见表1。

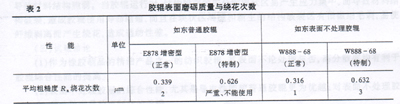

(2)石家庄二棉锦宏纺织有限公司对胶辊表面磨砺质量及绕花试验(各10只胶辊)见表2。

试验条件:FA802型磨床,床面速度650mm/min,砂轮转速1810√min,线速度28.5m/s。

砂轮:80号大气孔。

磨削工艺:两个往复,切削量:0.04—0.06mm。

空绕试验:机型1291经摇架改造,前罗拉转速321√min,空绕10 min。

测试仪器:便携式SURTRONICl0型粗糙度仪(英国)。

四、结果及分析

(一)结果

由表1、表2清楚可见,不论是普通胶辊或是表面不处理胶辊,分散度高的胶辊其综合性能(包括胶料的强扯性能、体积电阻率、表面粗糙度及绕花性能等)均优于分散度较低的胶辊。就表征导电性能的体积电阻率而言,表面不处理胶辊比普通胶辊要低,即表面不处理胶辊的导电性能优越,适纺性好。剖析表明,国内有些厂家生产的表面不处理胶辊,其分散度接近国外名牌产品水平,个别企业尚有一定差距。

(二)分析

1.高分散度与胶料强扯性能的关系 分散度高,即胶料配方各组份的结构分散充分均匀,其相应的各种功能充分发挥,因此胶料的强力、磨耗、弹性等性能就高。

2.高分散度与体积电阻率的关系 分散度高,包括了抗静电剂的分散均匀,使抗静电性能得到改善。更重要的是分散度高,使大量的补强填料分散均匀,胶料内外形成电子通道,常称隧道效应,使体积电阻率降低,即导电性能(抗静电性能)提高;反之,分散度低,不仅抗静电剂的分散不匀,且大量补强填料分散不匀,不能形成电子通道,而成电子传导的断路,使体积电阻率上升,即导电性能下降。

3.高分散度与表面粗糙度的关系 分散度是胶料内在质量的表征,而表面粗糙度是胶料外在质量的表征,两者是不可分割的统一体。分散度高则内在质量好,因此,外在质量也好,表面细腻滑爽,在同样磨砺条件下表面粗糙度小。当然,表面粗糙度程度离不开精良的磨床、砂轮及磨砺技术。然而,分散度低的胶辊,即便使用精良的磨床和高超的磨砺技术,也难达到分散度高的胶辊表面粗糙度量值。

4.高分散度与适纺性的关系 适纺性即使用性能,包括胶辊表面的抗绕花性能、吸放湿性能等。实际上是上述各类性能如强扯性能、导电性能,表面粗糙度等的综合效应。前面已分析了各类性能与分散度的依赖关系,分散度高,则综合性能好,适纺性好;反之,当分散度低时,在未分散的块状区域中,因分散不匀,块状区的填料密集,胶的成分相应减少,即含胶率低,从而导致材料结构脆弱。当胶辊运行时,结构脆弱的未分散块状区易产生应力集中,而导致材料结构破裂,造成胶辊使用寿命缩短,而且在块状区周围和新生的结构破裂区有很微细毛刺,易使纤维剥离而产生绕花,造成适纺性差。

(三)试验结论

(1)作为橡胶制品的精细产品之一的纺织胶辊,其表面不论处理与否,高分散度均有利于胶辊综合性能的提高。

(2)表面不处理胶辊的综合性能,尤其是导电性能较普通胶辊更为优越;对表面不处理胶辊而言,高分散度是胶辊制作的关键。

(3)高分散度可使用普通胶辊有望作为表面不处理胶辊使用(石家庄二棉锦宏公司已作了试验)。

(4)国产表面不处理胶辊其分散度与国外名牌产品相比,差距正在缩小。

五、实现高分散度的措施

(一)开发应用各种新型原材料及配方技术

胶料的选择决定制品的基本性能。应用NBR240 S软胶对提高分散度和产品质量效果明显,国外对此早已开发应用,国内也正引起重视;新型加工如高性能橡胶加工分散(炭黑、白炭黑分散剂)的应用,有利于分散度的提高和成本的降低;应用微机优化配方技术(北京橡胶院已开发)可使配方最佳化。

(二)开发应用新工艺技术

工艺是制作产品的技巧,具有灵活性、多变性;最好的配方没有合适的工艺,产品性能难以保证,对此,各制造厂已有丰富的经验。如东纺织橡胶厂1993年已经开发了NBR/PVC接枝共混新工艺,对提高分散度和产品质量很有效果,使胶料分散度提高了一个级别,从而进一步提高了产品质量。

(三)应用新设备

各种橡胶加工设备是制品生产的基本条件。为进一步提高制品的性能,新的加工设备应运而生。实践证明,冷喂料挤出机螺杆长径比大,机头压力大,胶料在挤出过程中得到充分混合。因此能提高胶料的均匀性、致密性和胶辊表面的耐磨性,是获得高分散度、生产不处理胶辊的重要手段。

(四)应用新的检测技术

没有检测技术就无法考核产品质量。化工部北京橡胶院于20世纪90年代初开发的橡胶彩色电视显微镜(RCTVLM)技术和仪器是检测胶料、制品内在质量(综合分散度)的必备技术和仪器,其具体检测方法已列入国家标准GB6030—85。该技术已为国外权威刊物——美国<化学文摘)、<工程技术索引)所承认,摘录收藏在只读光盘(D—ROM)数据库。新技术仪器自1990年开始向全国橡胶行业推广,目前推广总数已达32家,在纺织橡胶行业已占9家,并两次打入泰国市场。

六、结语

我国不处理胶辊的开发应用在近几年取得了一定进步。从分散度的角度分析对胶辊性能的影响及不处理胶辊的作用,仅仅做了一些工作,而且也是肤浅的。目前的不处理胶辊也主要是应用在纺纯棉纱上,对于纺混纺纱还不大过关,因此,今后还必须在胶辊物理性能的内在质量提高上作深入的研究。相信只要胶辊制造厂和使用厂能同心协力,努力工作,必能使不处理胶辊的开发应用走上新的台阶,为纺织工业作出新的贡献。