HY492型粗纱机是江苏省宏源纺机股份有限公司生产的,于2003年8月份开始在我公司安装两台车,仅用十几天时间就安装完毕,经过一周左右的调试就投产运行至今,已正常运行三个月。通过生产实践证明,该机设计新颖,结构合理,制作精良,运行平稳、可靠,调整工艺特别方便,所纺纱质量稳定,是国内同类粗纱机中适纺性能与工艺效果均较佳的机型。

2、HY492型粗纱机主要技术规格及参数

机型:HY492

适纺纤维长度mm:纯棉及棉型化纤22—50

适纺范围tex:333—117F

捻度T/10cm:1.8—8.0

牵伸倍数:5.4—11.8

车别:右手车、左手车

锭距:194mm

锭数:120

全机功率KW:22

卷装尺寸mnq:D150×400

最高锭速:1600rpm

工艺最高锭速:1400rpm(混纺) 纯棉1200rpm

牵伸形式:四罗拉双短皮圈

下罗拉直径1TIITI:D28.5×D28.5×D28.5×D28.5

上罗拉直径mm:D28×D28×D28×D28

前、后罗拉最大中心距:220mm

罗拉倾斜角:10°

清洁装置:上积极回转式绒带+巡回吹吸风装置

下积极回转式绒带+吸尘装置

自停装置:自停形式红外光电自停

红外光位置:机前:二套锭翼安全防护自停

车面:二套粗纱断纱自停

机后:一套棉条断条自停

卷绕调速方式:微电脑通过变频装置控制卷绕电机、罗拉电机升降电机、锭翼电机同步运转

防塌边装置:微电脑控制换向不停车

落纱方式:满纱停车、龙筋超降、拔满管、插空管、龙筋上升至生头位置。

喂人装置:导条架是链传动高架导条辊

喂入条筒D355.6mm(14″)

3、主要性能特点

3.1、设计制造精度高、装配质量有保障

该机采用上排风装置,地脚固定均采用膨胀螺丝,使设备安装特别方便,所有机架墙板均有编号,并在出厂前打好稳钉(锥度销)眼,安装时每一部分均用专用工具定位。该套专用工具设计合理,使用方便、定位准确,保证了设备的安装质量和安装进度,当机架、结构件安装结束时,我们检查发现有以下几个特点:

a、设备上所有的稳钉全部配合良好,没有一个新打锥孔。

b、设备安装过程中使用的各类螺丝、垫圈开口肖等小零件均分类用小拉链袋装好,数量刚好满足使用不多也不少,且在使用中,未见疵品件,可见宏源的管理水平和质量意识不一般。

c、指导安装人员的技术熟练,吃苦耐劳,质量把关一丝不苟,仅来一位技术人员用十天左右,就指导完成了两台HY492粗纱机部分的安装,经车头盘车、检查,完全符合要求。

d、配套件(罗拉、锭翼、摇架等)质量上成,装配误差小,安装、调试方便。

3.2、牵伸装置

采用四罗拉双短胶圈形式,在三罗拉双短皮圈的基础上,在前罗拉与二罗拉之间增加了一个整理区,这种牵伸形式避免了集合器对纱条正常牵伸的干扰,使纤维运动比较稳定,对条干和光洁度均有利,克服了主牵伸既牵伸又集束的缺陷,同时由于主牵伸区不放集合器,能使主牵伸区的浮游区进一步缩小,使纤维变速点前移且稳定,有利于改善粗纱须条结构。

HP-A-410型摇架采用德国绪森(Sussen)公司板簧摇架,即采用2.5mm厚板簧成型,形成压力源,其一端与摇架臂固装定位,另一端的前方装有夹上罗拉弹簧及上罗拉握持爪(铝合金精铸),形成握持加压的组合件,上罗拉握持爪的宽度达26mm,握持宽度大与上罗拉Φ12轴的接触圆弧是研磨而成,可以提高上、下罗拉及各罗拉间的平行度,它的四线平行是靠加工精度来保证的,所以可使压力可靠,浮游区长度稳定且持久性好。据有关专家介绍板簧因长期使用也有衰退现象,但在加压量和材质相同的条件下,板簧变型量只有圈簧变形的10%左右,由于变形量小、差异就小,所以即减少了锭差又减轻了频繁校换圈簧的工作量。

3.3、锭翼(XDYB-135×400H)

采用无锡中氏悬吊式铝合金全封闭锭翼,每套单独包装。在出厂时已做过动平衡,采用6005RZ型两只密封轴承,是高精度双面橡胶密封轴承出厂前在无尘车间加注进口油脂,抗氧化安全性好,能长期使用。厂方安装人员说,可直接上车使用3—5年内不用另外加油。从240个锭子的使用情况看,彻底解决了锭端摆动的的问题。使锭翼在高速下运转平稳,减少了意外牵伸,由于锭翼封闭,粗纱条不受气流影响,彻底解决了粗纱条的毛羽问题,与开口式锭翼相比毛羽明显减少。

3.4清洁装置

上、下清洁装置结构设计合理,清洁效果较好,罗拉及胶辊清洁均采用积极回转式绒带清洁装置,上清洁绒套被梳刀刮下的棉杂,由吹吸清洁机吸走,下清洁绒套被梳刀刮下的棉杂落到车面上,由吹吸清洁机吹至风道口,由风道吸走。从运转使用观察看,粗纱条上没有飞花附入现象,减少了纱疵,为纺高档产品创造了积极的条件。

3.5锭杆配置

锭杆前排低,距车面20mm,后排高,距车面100mm,导纱角相同,可减少前后排之间伸长的大小、差异,降低长片段重量不匀率。

3.6、工艺调整

HY492型电脑粗纱机采用四台三相异步变频电机,实现锭翼、罗拉、筒管卷绕、龙筋升降四大独立运动的同步匹配,来实现粗纱的卷绕。这种传动方式,机构简化,在上取消了老型粗纱机上原有的上下锥轮及其变速机构和成形机构。取消了两类张力齿轮、升降变换齿轮和捻度变换齿轮,使张力调整和捻度变换等均可由操作面板直接输入,操作系统还可设置三级密码控制,确保各工艺参数受控和不丢失。

3.7、防细节控制

在传统粗纱机上,开关车时由于牵伸与卷绕机构不同步产生的细节,直接影响到细纱断头率及成纱重不匀和单强不匀,开关车细节是粗纱机的一个重要的考核指标,对无锥轮电脑粗纱机来说,全机各部分运动惯性同步是关键问题。开关车与点动的同步控制是难点,HY492粗纱机在设计上将转动惯性较大的锭翼和筒管卷绕的恒速部分,由同一主电机传动,实现主电机、罗拉、锭翼、筒管卷绕之间的闭环传动,有利于锭翼、卷绕运动之间的同步控制。而卷绕的变速部分采用一台独立的卷绕电机传动,有利于提高卷绕运动的控制精度,避免开关车细节的产生。

3.8、下龙筋自锁的实现

下龙筋的升降运动由独立的升降电机来实现,通过一对电磁离合器来实现下龙筋的换向,由一对蜗轮蜗杆实现下龙筋的自锁,可消除大、小纱重量差异对传动系统的影响。

3.9、全封闭油浴齿轮箱传动

HY492粗纱机采用全封闭油浴齿轮箱传动,设计时将完成卷绕速度合成的差动机构及主要传动齿轮等安排在油浴箱内,有利于提高传动的平稳性,抑制齿轮温升,减少磨损,降低噪音,可有效延长传动部分的使用寿命。

3.10、工艺调整及CCD张力检测系统

HY492型电脑粗纱机纺纱工艺调整方便,只需从操作面板输人有限的纺纱工艺参数。例如:采用锭速1050米/分;定长2400米;卷绕系数1.037;捻度4.55;特征系数67等,即可由计算机自动设定最佳卷绕张力,最低断头率的运行状态。同时还配有CCD张力检测微调控制系统,型号为:RLK803粗纱张力检测计,在线主动检测粗纱的纺纱张力并自动调整可更方便地完成工艺更改,实现恒张力纺纱,并可避免温湿度变化对纺纱质量的影响。但它并不依赖CCD来实现对张力的控 制,在预先设定好一定的纺纱参数后,机器即可以最佳状态进行纺纱;当纺纱条件变化时,从操作面板可以方便地实时调整纺纱参数,电脑便可以根据这些纺纱参数的重新设置来自动控制仍以最佳纺纱张力进行纺纱。

3.11、锭翼速度自动控制

设定满纱转速≤锭翼转速,当纺纱长度达到满管长度设定值的2/3时,电脑通过变频装置自动控制电机的转速,分多级逐步降低,并同时控制罗拉电机、卷绕电机以及升降电机跟随降速,使各电机速度同步匹配,满足纺纱工艺要求。若满纱转速设定值>锭翼转速设定值时,电脑自动确认为锭翼转速设定值,即大纱不降速。

3.12、完善的安全控制系统

设计具有灵活的传动箱门开启安全自停开关SAZ,可根据需要自如调整;具有锭翼安全防护与断纱、断条自停装置,均是一对高精度远距离红外线光电探头来实现的,即当人或物接近高速回转的锭翼遮断红外光束时,光电探头发出信号,粗纱机即停止运转且在“故障报警”界面中会显示“安全故障”同时车头四色塔灯中的红色指示灯点亮。

4、经济效益分析

4.1、供台能力比较

目前我公司在HY492粗纱机上纺C14.5粗纱条,锭速开1200转份;捻度T=4.55(捻/10cm),干定量5.63g/10米,在实际回潮为6.5%;效率为85%的条件下:理论产量Q=2322kg/台.日。

而同时在A454粗纱机上纺C14.5粗纱条,锭速开770转份;捻度T=5.2(捻/10cm),干定量4.15g/10米,在实际回潮为6.5%;效率为80%的条件下:理论产量Qo=904kg/台.日。

两者相差2.56倍,就是说每万锭细纱机配置HY492型粗纱机仅需2—2.5台;而配用A454粗纱机则需6—7台。两种配置的设备投资额基本相同或HY492低于A454的总设备投资额。

4.2、如果两种配置采用相同的棉条桶,操作走廊也相同,则HY492粗纱机所需总占地面积仅为A454.粗纱机总占地面积的70%,所以厂房及公用工程的建设投资费用也将相应减少。占地面-积的减少无论是在纺织厂老厂改造还是在新建厂房中,其效益均是明显的。

4.3、消耗指标

首先,由于HY492型电脑粗纱机取消了铁炮与成形机构且取消了多种工艺变换齿轮,不仅减少了机物料消耗也减少了频繁更换齿轮的麻烦,同时还减少了工艺齿轮的堆放场地。

另外,由于粗纱卷绕长度的增加,可以减少细纱换粗纱次数,提高细纱的看台能力,可增加看台20%以上,粗纱值车工可减少50%,应该说效益十分可观。

5、生产试验情况(纺C14.5Tex)

5.1HY492粗纱机工艺参数

a、粗纱条标准干重(g/10m):5.63

b、牵伸分配(前×后×e1-2×总):5.773×1.197×1.056×7.297

c、捻度(捻/10cm):4.4 4.5 4.55三档

d、锭速(rpm):800—1200

e、罗拉加压(dan)(kg/双锭):12 20 15 15

f、钳口隔距(mm):6.0(蓝色)

g、罗拉表面距(mm):8 22 25

h、轴向卷绕密度(层/cm):3.4

5.2粗纱试验

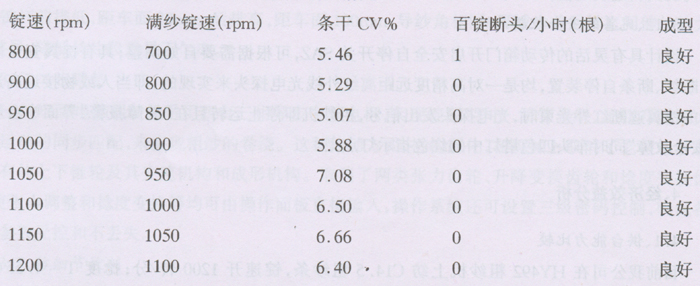

5.2.1、不同锭翼速度的条干CV%值和断头情况

上述试验结果表明:随着锭速的增加,只将其捻度适当加大,在运行中粗纱断头并没有增加,且成型良好;条干cV%随着锭速的增加略有上升趋势,经分析与喂入熟条的重量不匀及眼差有关,做以下试验可以证明。

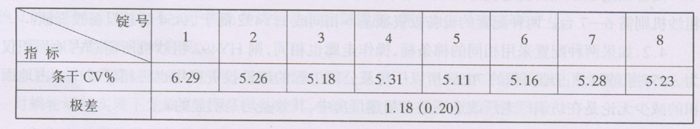

5.2.2、用同一桶熟条分成八份喂入不同锭,在锭速为1000rpm时,做粗纱条干CV%值试验如下:

这个试验说明:除个别锭条干CV%偏大,可能受熟条内不匀或粗细条影响外,整体数据整齐度比较好,条干CV%水平均在粗纱乌氏条干CV%值2001公报的25%水平,充分说明HY492粗纱机本身的锭差特别小。如果采用较先进的并条机(带自调匀整仪的)再使用清梳联生产的生条,将会更好地发挥HY492粗纱机优良配置的功能,达到优良的纺纱工艺效果。

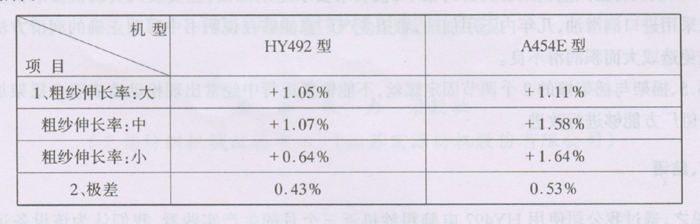

5.2.3、粗纱伸长试验

HY492粗纱机在刚投产时进行测试,由于各项工艺参数搭配欠佳,假捻器效果也不好(白色),粗纱伸长不稳定在1.5—2.7%之间,前后排锭子差异也较大在0.06—0.90之间,但经过设备磨合,更换假捻器(黑色)和优化工艺参数,粗纱的伸长率已基本稳定(--个月后)。

在锭速为1050rpm时.品种:C14.5CV%

上述试验数据表明:HY492的最大粗纱伸长率比A454E可降低35%左右,大、中、小的极差也比A454E降低10%左右

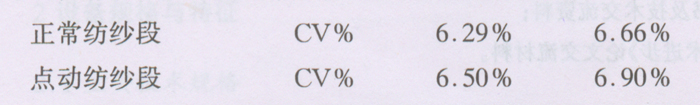

5.2.4、点动及开关车试验质量情况

因悬锭粗纱机在纺纱途中不能拔粗纱,我们采取距设定长度2400米,快落纱时对某一粗纱做记号后,反复开、关车直到落纱,然后对正常段和点动段分别做条干CV%如下:

结果表明:HY492型粗纱机点动和开关车纺纱段与正常纺纱段没有明显差异,基本实现了恒张力纺纱。

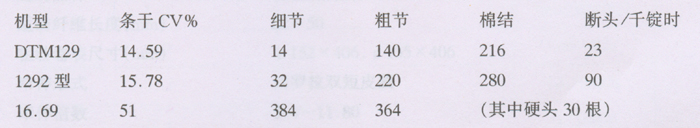

5.3、细纱试验(C14.5tex)

试验表明:HY492粗纱机所纺的大卷装粗纱在干定量为5.63g/10m时,在DTM129细纱机上取得了较好的效果,可达到乌斯特2001公报5%以内的水平;但由于细纱的总牵伸倍数已达到42倍以上,对于1292老型细纱机虽然也进行了牵伸改造,但出硬头(牵伸不开)问题始终无法彻底解决,也进行了各类工艺参数调整、试验,虽然可使出硬头大量减少,但温湿度一变化就控制不住,最后我们将HY492粗纱机生产的粗纱全部用于DTM129细纱机上。

6、改进与提高

6.1、工艺试验等不方便

由于悬锭粗纱机在纺纱过程中纱管不能取下,使做大、中、小纱的工艺试验时十分不便和浪费。另外在纺纱过程中发生紧急停车后,也必须落纱后才能重新开车,建议在电脑中增加过程记忆定位系统进行改进。

6.2、在我公司安装的两台HY492中其中有一台风机的动平衡不太好,使其运行中震动较大,机箱经常移位。

6.3、粗纱加捻有时不匀,有些纱段捻度特别大,产生原因仍未查清,易造成细纱出硬头。

6.4、该设备上大量使用各类密封轴承,说明书要求定期加油,但安装人员确说轴承精度提高后,又采用进口润滑油,几年内不用加油,希望生产厂家能够在说明书中写明正确的润滑方法和周期,避免造成大面积润滑不良。

6.5、摇架与摇架棒的2个调节固定螺丝,不能锁紧运行中经常出现松动造成整个摇架加压失常,希望厂方能够进行改进。

7、结语

总之,通过我公司使用HY492电脑粗纱机近三个月的生产实践看,我们认为该设备运行稳定、可靠、故障率低、粗纱产量高、品质优良,只要宏源纺机和我公司在生产实践中不断交流合作,随着我公司产品结构的调整会不断发现和使用HY492独特的功能,将会使其在生产实践中发挥重要作用.