关键词:竹纤维;亚麻;羊毛;弹力织物;牛仔布;工艺流程;染浆联合机;片梭织机

竹纤维是以竹子为原料,经过水分解多次提炼精制而成的一种再生纤维素纤维,具有较高的强力和较好的耐磨性。它可生物降解,具有抗菌、防臭功能和杀菌功能,对人的皮肤具有保健作用。为适应市场需求,提升企业产品档次,开发了以竹纤维为主要原料的系列牛仔布。这里介绍一种竹纤维亚麻混纺纱作经纱羊毛氨纶包芯纱作纬纱的弹力牛仔布,制成服装经揉压酶洗、柔软整理后,色泽明快,柔软飘逸,富有弹性,穿着舒适。

1 原料性能及特征

1.1竹纤维

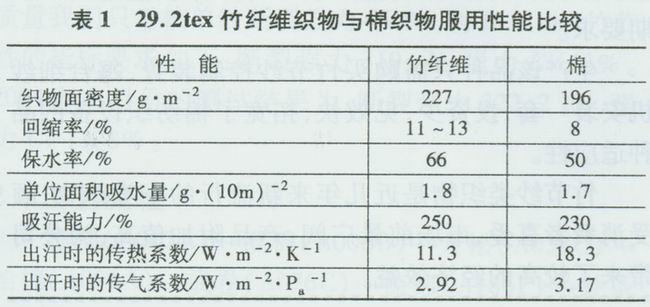

竹纤维的细度一般1.65 dtex,长度38 mm;体积密度1.3414g/cm3,有较好的悬垂性。其干湿强度分别为44、39 cN/tex左右。竹纤维的高强度对纱线和织造加工以及染整加工都十分有利,可制织高支轻薄线织物。竹纤维有良好的吸湿性,在相对湿度65%、温度20℃时吸湿率为12%一13%,吸水率65%~70%,其导湿性能也优于棉。竹纤维特殊的天然横截面高度中空,透气性能佳(见表1)。

在染色方面,适合棉纤维的染料同样适用于竹纤维,且与染料分子的亲合性好,即有优良的可染性,吸色均匀透彻,色牢度强,多次洗涤后仍能保持鲜艳的色彩:具有原纤化特征,可利用竹纤维易原纤化的特征获得具有“桃皮绒”柔软舒适风格的织物,满足不同消费者的需求;当竹纤维织物进行湿处理时,初级原纤化进行很快,使织物产生毛茸茸的外观,经过不完全作用的织物会给后道染色、整理工序及服装洗涤带来许多麻烦。竹纤维纯纺织物具有较高的强力,但经过多次洗涤后的尺寸稳定性较差。

1.2 弹力纤维

氨纶弹力纤维具有良好的弹性恢复性和抗拉强度,可拉伸到原来的4—7倍,恢复率可达100%。这样能赋予织物良好的弹性恢复性及舒适性。氨纶体积密度约1.2lg/cm3。熔点为220℃,保持原型温度195℃ 以上。与其他弹性纤维相比水洗缩率和膨胀率低很多,织物不易变形和起皱。具有良好的染色性能和洗涤熨烫性能。具有良好的抗化学、油污、汗、化妆品等污染的特性,在日光中曝晒不会变黄。

2 织物设计

根据竹纤维、亚麻及弹力纤维的性能,我们开发了竹纤维亚麻毛弹力牛仔布面料,经纱用竹纤维/亚麻(65/45或55/45、75/25)混纺纱靛蓝染色,纬纱用羊毛氨纶包芯纱织造。织物将竹纤维、亚麻、羊毛、氨纶的特殊服用性能结合起来,更加挺括、粗犷,以天然抗菌

性能优良、悬垂性佳、手感柔软、尺寸稳定、穿着舒适凉爽和免熨烫的优良性能,充分满足了消费者对面料的功能性、装饰性、保健性、舒适性和卫生性的需求。

2.1 产品规格

经纱18.2 tex×2,纬纱31.3 tex+4.4 dtex(40D);坯布经纬密308/165根/10cm;幅宽160 cm;成品经纬密360/205根/10cm,幅宽137 cm;组织2/1↗,边组织2/l ↖左斜纹。

2.2 工艺流程和设备

经纱:络简(奥托康纳238型)→整经(贝宁格)→浆染(香港新利浆染联合机)→穿经(G177型)→结经(日本丰田)→织造(P7100片梭织机)→坯布检验→烧毛→上浆拉斜预缩(日本小松原预缩机)→成品检验→成包

纬纱则由筒纱经定捻后与经纱进入织造工序。

3 主要工序工艺要点

3.1 络筒

张力保持均匀恒定,络纱张力控制在纱线断裂强力的12%~13%为宜。清纱清除纱上细节、弱捻、竹结、飞花、外来纤维和杂质、纺部接头不良等以利于浆染工序顺利进行,提高产品的质量。捻接强力合格率应达到98%以上。

绕纱线速度1 000m/min,张力刻度为7。

3.2 整经

要求整经时整个阔度的纱层张力一致,整个长度内经纱张力恒定不变。控制整经伸长率在1%内,采用整批换筒方式,使整个经轴的张力一致,平整度好。防止纱线退绕时扭结,整经前先对纱线进行24 h定捻。

绕纱线速度750 m/min,卷绕密度0.5 g/cm3。

3.3 浆染

3.3.1 工艺流程

并轴原纱(16轴) →煮练→水洗→染色(5个染槽;5个氧化架) →洗水(两槽洗且喷淋) →预烘→浆纱→烘干→分绞→卷绕织轴。

染槽穿纱方式改原纯棉纱w形为u形,使纱线在染槽内成直角形进人,避免纱线上下缠绕,达到降低伸长、减少断头的目的。

3.3.2 工艺参数

染色车速40 m/min(前、后车相同),染色温度30~ 40℃(加保险粉40%以下),轧辊压力0.4 MPa,染物带液率100%,上浆率(8±0.5)%,烧筒气压0.25 MPa(2.5 kg/cm2),伸长率<(1±0.5)%。

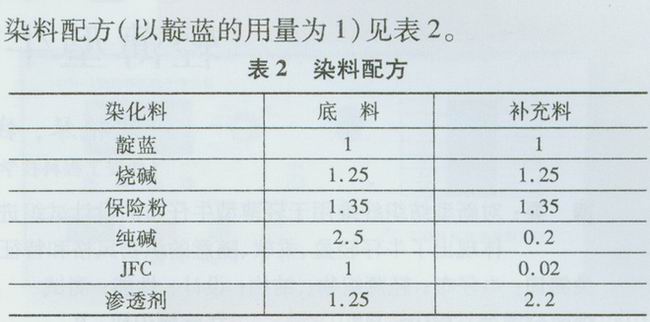

染料配方(以靛蓝的用量为1)见表2。

供浆温度50℃,pH值7~8;上浆温度98℃;粘度1l~12 s;上浆率8%~9%;伸长率<1%;压浆辊压力:前0.4 MPa,后0.25 MPa;织轴卷绕密度(0.48±0.01)g/cm3;车速600 r/min;回潮率10%±0.5%。

染浆工艺的关键是投料准确,补充料准确,车速稳定,张力适当,在操作时要注意各轴绕纱长度准确一致,机上断头及时处理,不得跳过伸缩筘等。

竹纤维的特性决定染浆时应注意以下问题:竹纤维对酸和氧化剂比较敏感,其结构松散,聚合度、结晶度低,有较多的空隙和内表面积,显露的羟基比棉多,因此化学活性比棉大,对酸和氧化剂的敏感性大于棉;对碱的稳定性比棉差很多,能在浓碱作用下剧烈膨胀以至溶解,使纤维的性能下降,因此,在染色过程中应尽量减少碱量。竹纤维的吸湿性大,对染料、化学试剂的吸附量大于棉。浆纱时,为了减少竹纤维湿态伸长,保证浆纱强力,浆纱工艺采用较轻的压浆力,以达到浆纱有良好的渗透并减少伸长。浆纱时采用适中的车速,并控制合适的浆纱回潮率。

3.4 穿经

采用8片综框顺穿法,地、边组织4入/筘,在机上结经。

3.5 织造

工艺参数:车速280 r/min,机上纬密164.1(纬密齿轮:A42T、1346T、C49T、D34T、,上机强力3500 N,平综时间15。(边纱平综时间5。),投梭时间120°,投梭动程27°,经纱缩率12.5%,纬纱缩率3.8%,筘号38,机上筘幅165 cm,机下筘幅157 cm,停经架高度0,停经架前后位置300 mm,后梁+25 mm,车间温度25℃左右,相对湿度65%~72%。

因竹纤维亚麻纱刚性大,停车档比一般品种严重,故应制定合理经位置线,上机张力适当,以开口清晰为准,同时提高刹车灵敏度减少开车痕。此外边撑刺环用两个带钢针铜环且无倒刺,其余全是胶皮环,否则成品布边毛羽明显。

由于纬纱是弹力纱,引纬时纬纱有较强的扭结趋势,为此须对纬纱进行蒸汽定形,定形温度60℃;定形时间90 mm。

上轴前对片梭纱夹、递纬器纱夹进行全面保养,使纬纱接送达100%,同时调整好储纬器压掌,避免松纬、纬缩及百脚等织疵。

4 后整理

工艺流程:坯布→烧毛→上浆→整纬→烘燥→给湿→橡毯预缩→呢毯烘干→折布→成品检验→成包→入库。

烧毛:车速80 m/min,火口温度1000—1200℃,烧毛二正二反,烧毛级数3~4级。上浆、整纬、预缩:车速40 m/min,防缩率14%~15%,预缩率<3%,定形时间20~40 s (一般30s),定形温度185~190℃,下机幅宽149~152 cm,第一组锡林蒸汽压力0.25MPa,橡胶毯锡林蒸汽压力0.25 MPa,呢毯锡林蒸汽压力0.45 MPa。

注意要点:缝头要求适当加大针密且均匀,四角平直坚牢,不能将门幅相差过大的坯布缝在一起。

定形工序:要求门幅湿胀时达最大幅宽,定形时幅宽大于成品幅宽2—3cm。

5 结语

竹纤维、亚麻和莱卡在牛仔布中的运用,提高了竹纤维亚麻羊毛弹力牛仔布的保形性和抗皱性。用这种弹力牛仔布制做的衬衣、长短裙、长短裤等服装,以其吸湿透气性好、抗菌抑臭、卫生保健、抗紫外线、穿着舒适等特点,深受消费者的喜爱。