随着纺织技术的发展,人们对纱线性能的要求也越来越高。无论是纱线的物理指标,还是纺纱过程中的劳动保护以及对生态环境的影响,都引起了生产厂家的高度重视。紧密纺纱技术在毛羽指数、强力指标、伸长率指标等方面与传统环锭纱相比有明显提高。对于紧密纺纱技术的优越性及成纱性能有必要进行深入了解,客观地掌握紧密纺纱的特点,以利于进一步发展纺纱新技术、正确开发后续产品。下面以11.7 tex长绒棉与细绒棉混纺的精梳环锭纱、卡摩纱和倚丽纱为例,对三种纱线的性能作一对比分析。

1 紧密纺与环锭纺的结构特点

环锭纺属传统的纺纱技术,其工艺成熟,纺纱质量稳定,在世界纺纱总量中,环锭纱要占到80%以上,是纺纱生产中比例最大、最重要的一种纺纱形式。但环锭纺加捻三角区边缘处的纤维不易受控制,不易被加捻包覆进纱中,造成毛羽偏多,另外失控的一部分纤维成为游离纤维散落而形成飞花。因此,改进加捻三角区,使其变小变窄,可加强加捻三角区边缘处纤维的有效控制。新型紧密纺纱技术正是针对传统环锭纺纱加工过程中加捻三角区较宽的问题而设计,增加了对从前罗拉钳口到加捻点的纺纱加捻三角区纤维的有效控制,并使牵伸钳口处纤维束宽度经过聚集作用逐步接近纺出细纱的宽度,从而减小纺纱加捻三角区,使纤维受控性大大增强,纱线结构得到改善,成纱质量得以提高。

立达公司COM4紧密纺纱(卡摩纺)的核心是主牵伸罗拉为一个中空罗拉,纤维经过中空罗拉表面时,由于负压气流的集聚作用,加捻三角区较传统环锭纺明显减小;绪森公司倚丽纺是在原有旧设备基础上融合新技术进行改造而成,核心结构是在传统环锭纺细纱机的前罗拉出口处加装一组合件,在加捻三角区形成一个气动集聚区,从而使加捻三角区变得非常小。

2环锭纱、倚丽纱与卡摩纱性能对比

2.1试验条件

仪器:数字图像采集仪;YG029G型全自动单纱强力仪;Y331型纱线捻度仪;计算机。

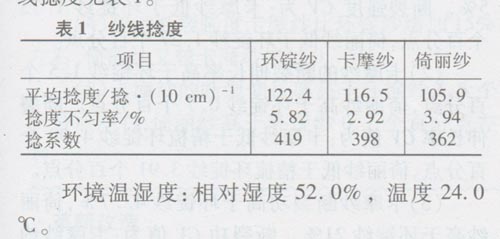

试样:11.7 tex长绒棉与细绒棉混纺的精梳环锭纱、卡摩纱和倚丽纱(配棉比基本相同)。纱线捻度见表1。

环境温湿度:相对湿度52.0%,温度24.0℃。

2.2成纱毛羽对比

紧密纺纱较环锭纺纱毛羽少,纤维在纱中的伸直平行度有了大大改善,这是传统环锭纺纱技术的一大改进。但在生产实践中发现,紧密纱经络筒后再生毛羽比较严重,对于这一问题大家非常关注。因此,我们测试分析了卡摩纱、倚丽纱与传统环锭纱毛羽之间实际存在的差异。

2.2.1观察法测试毛羽总数

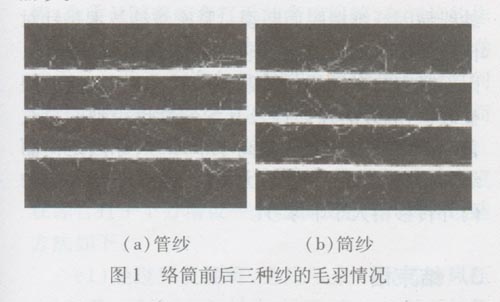

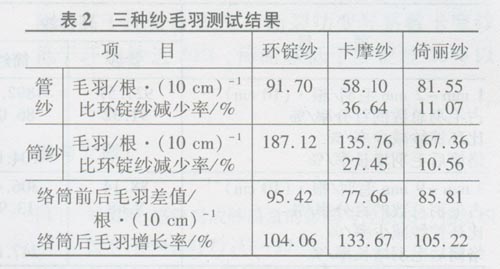

我们通过数字图像采集仪分别获取精梳环锭纱、卡摩纱和倚丽纱管纱和筒纱的纱线外观图像,见图1,图中自上而下为精梳环锭纱、卡摩纱和倚丽纱。采用观察法测试毛羽情况,纱样长10 cm,连续取样20次,毛羽平均值见表2。

由图1及表2测试结果可以看出:

(1)在紧密纺中由于从前罗拉输出的须条立即受到凝聚气流及相应机构的控制,纤维被聚集,伸直度提高,成纱毛羽和蓬松度比传统环锭纱减少了许多,尤其是圈状毛羽得以明显改善,纱体变得较为光滑。

(2)紧密纺管纱经络筒后,毛羽增长率要比传统环锭纺管纱经络筒后的毛羽增长率大。

(3)紧密纺凝聚气流及相应机构对须条中纤维的控制是有效和明显的,络筒加工后紧密纺纱的毛羽仍低于传统环锭纱。

无论是何种棉纱,经络筒加工后毛羽均明显增加,这是由于络筒加工时纱线在高速退绕过程中被摩擦的点增多,短纤维浮游几率增加,暴露于纱表面而使筒子纱的各类毛羽增加。从毛羽增加的绝对值来看,环锭纱大于倚丽纱,倚丽纱大于卡摩纱;从毛羽增加的相对值看则是卡摩纱大于倚丽纱,倚丽纱大于环锭纱。分析原因,是因为传统环锭纺纱在细纱加捻三角区中未被夹持的纤维头尾端暴露于纱表面,而紧密纺由于加捻三角区气流的作用纤维头尾被聚集吸附于棉纱表面,当通过再摩擦作用后,纱线表面的未被夹持的短纤维又重新呈自由状态而浮游于纱表面。

2.2.2毛羽分布分析

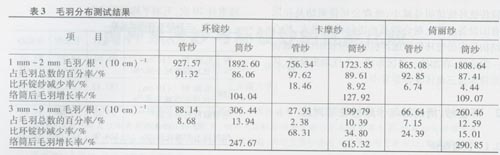

为了进一步分析毛羽的分布情况,我们对不同长度的毛羽进行了测试,结果见表3。

对于管纱来说,1 mm~2 mm的短毛羽是组成纱线毛羽的主体,紧密纺对短毛羽的改善相对于3 mm以上长毛羽来说要小;3 mm~9 mm的长毛羽占纱线毛羽总数的百分率并不高,但紧密纺对这部分毛羽的减少是极为明显的,倚丽纱比传统环锭纱降低24.39%,卡摩纱比传统环锭纱降低68.31%;从毛羽总数上看,卡摩纱管纱比环锭纱管纱低22.79%,倚丽纱管纱比环锭纱管纱低8.27%.

经络筒加工后,不论是长毛羽还是短毛羽均成倍增加,其中短毛羽增加幅度为1倍~1.3倍,长毛羽增加幅度传统环锭纱和倚丽纱是2.5倍~3倍,卡摩纱增加较多,增加了6倍。总体来说,络筒加工后长毛羽增加的幅度较大,使长毛羽占毛羽总数的百分比明显增加。络筒后各种纱线毛羽总数的增加值情况是:环锭纱为116.50%.卡摩纱为148.29%,倚丽纱为122.07%。卡摩筒纱的毛羽总数比环锭筒纱约低12.52%,倚丽纱筒纱的毛羽总数比环锭纱约低5.91%。卡摩纱络筒前毛羽很少,但络筒后毛羽增加较多,说明卡摩纺负压气流的集聚吸附作用好,能使纤维的头尾紧贴纱干,但对短毛羽夹持于纱干内的效果一般。

2.3性能比较

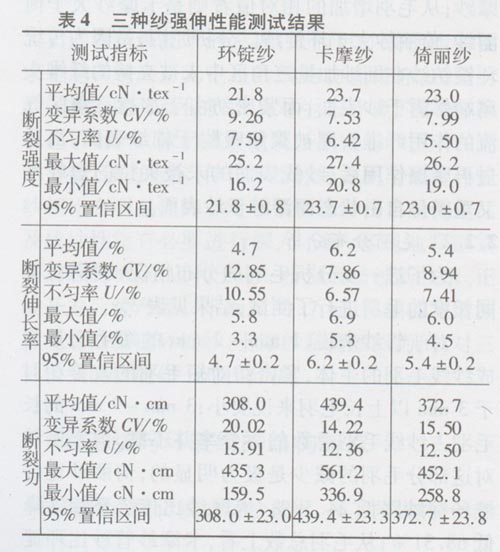

环锭纱、卡摩纱与倚丽纱的强伸性能测试结果见表4。

从表4可以看出:

(1)卡摩纱在捻度比环锭纱约低5%的条件下,断裂强度增加8.7%;倚丽纱在捻度比环锭纱约低13.5%的条件下,断裂强度增加5.5%。根据生产调研,在相同条件下,卡摩纱的强度比环锭纱增加15%左右,倚丽纱又较卡摩纱增加0~5%。断裂强度CV为:卡摩纱低于环锭纱1.73个百分点,倚丽纱低于环锭纱1.27个百分点。

(2)卡摩纱的断裂伸长率高于环锭纱1.5个百分点,倚丽纱高于环锭纱0.7个百分点。断裂伸长率CV值为:卡摩纱低于精梳环锭纱4.99个百分点,倚丽纱低于精梳环锭纱3.91个百分点。

(3)卡摩纱断裂功高于环锭纱42.7%,倚丽纱高于环锭纱21%。断裂功CV值为:卡摩纱约低于环锭纱29%,倚丽纱低于精梳环锭纱22.6%。

影响纱线强伸性的因素主要是两个:一是因纤维滑脱而破坏;二是因纤维断裂而破坏。如果加捻三角区大,两边纤维承受的张力比中间纤维承受的张力大,这使得纤维在成纱截面上不断地内外转移,纤维间摩擦抱合力比较高,纱线不易因纤维滑脱而断裂,成纱破坏主要是由纤维断裂所致,但这种结构使得成纱强力主要由外侧的纤维负担,不能充分地使全部纤维承受同样的张力。如果加捻三角区过小甚至没有,纤维在纱线截面上的内外转移就会减弱,纤维间摩擦抱合力就低,纱线易因纤维滑脱而断裂。紧密纺纱技术是针对传统环锭纺加捻三角区较大产生的弊端所设计,因而紧密纺对纤维的控制大大提高,不仅毛羽明显改善,成纱的强伸性及其均匀性也得到明显改善。倚丽纱断裂强度略高于卡摩纱,原因是倚丽纺加捻三角区较卡摩纺大,纤维在纱线截面上的内外转移稍大于卡摩纱。

3结束语

(1)紧密纱的毛羽总数比环锭纱大有改善,号数相同的管纱,卡摩纱的毛羽总数比环锭纱低20%,以上,倚丽纱的毛羽比环锭纱低8%以上。1mm~2 mm的短毛羽占毛羽总数的90%以上,是组成纱线毛羽的主体,倚丽纱短毛羽比环锭纱约低5%,卡摩纱短毛羽比环锭纱约低15%。

(2)紧密纺对3 mm~9 mm长毛羽的减少极为明显,尤其是圈状毛羽。倚丽纱的长毛羽比环锭纱降低24%左右,卡摩纱的长毛羽比环锭纱降低近70%。

(3)经络筒加工后三种纺纱系统的毛羽均显著增加,其中短毛羽增加了1倍~1.3倍,长毛羽环锭纱和倚丽纱增加了2.5倍~3倍,卡摩纱增加了6倍。相同号数的筒纱,卡摩纱毛羽比环锭纱低13%,倚丽纱毛羽比环锭纱低约6%。

(4)单纱断裂强度卡摩纱比环锭纱增加15%左右,倚丽纱又较卡摩纱增加0~5%。

(5)卡摩纱的断裂伸长率高于环锭纱1.5个百分点左右,倚丽纱高于环锭纱0.7个百分点左右。

(6)卡摩纱断裂功高于环锭纱40%左右,倚丽纱高于环锭纱20%。断裂功变异系数卡摩纱低于环锭纱近30%,倚丽纱低于环锭纱20%以上。