摘要: 针对棉纺细纱机的机构特点和棉型赛络纺纱的特点,设计开发出一种棉型赛络纺单纱控制装置。该装置由单喂卡断器和单纺助接器两部分组成,分别完成喂入粗纱的控制和输出纱条的控制。介绍了赛络纺单纱控制装置的工作原理、使用中相关工艺参数的配置要求以及挡车操作方法。

赛络纺纱是指在细纱机每一锭上同时喂人两根粗纱,经牵伸后纺出一根类似股线结构成纱的技术。其纺纱方式与传统环锭纺相比有两项不同:一是纱架部分,需增加一倍的粗纱;二是断头控制部分,要为两根须条同时牵伸、同时加捻提供保障,这是赛络纺的关键部分。可以说没有控制的赛络纺是无法成纱的,因单股纺纱无法控制,成纱质量就无法保证。经过几年的潜心研究及实践,研制出了赛络纺单纱控制装置,其设计独特,实用效果好,现已申请了三项国家专利。

1控制机理

前罗拉输出的两根须条有一根断裂时则把另一根打断,这是应用于毛纺赛络纺纱控制纺单纱的一种方法。该装置依靠两根须条间距离大,当一根断裂时,另一根偏移,受纱线张力作用拨动一个卡动刀片,将另一根正在纺的纱条卡断。有效地完成这一动作须有两个条件:(1)喂入两根粗纱的间距要大,即当一根纱条断裂时另一根纱条偏移的角度要大,否则断头时偏移少,卡断刀片受力不足,动作灵敏度差;(2)导纱钩至前罗拉的距离要大,有空间安装卡断装置。棉纺细纱机前上胶辊的有效牵伸区域小于20 mm(前胶辊宽28mm,两端导角占用3 mm,牵伸须条宽4 mm以上),另外,钢领板升至大纱顶端时离前罗拉钳口的距离只有106 mm。受客观条件限制,毛纺赛络纺控制装置无法应用到棉纺细纱机上。

根据棉型赛络纺纱的实际情况,将单纱控制装置分成两部分,即单喂卡断器和单纺助接器,分别完成喂入粗纱的控制和输出纱条的控制。

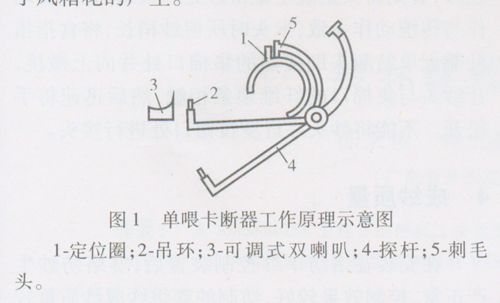

单喂卡断器工作原理示意图见图1,其控制过程如下:两根粗纱吊入纺纱单喂卡断器上的定位圈中,通过探杆上的吊环喂人可调式双喇叭,双喂人装置中心距离变化时,吊环会自动调整喂入位置,减小摩擦张力的产生。经过双喂入装置后粗纱进入牵伸区。如果粗纱在进入牵伸区前断裂,吊挂断裂粗纱的那根探杆会自动下坠,则探杆的另一端抬起,由刺毛头紧紧抱住纺纱单喂器上的定位圈,把未断裂的粗纱卡住,靠牵引力的作用将其拉断,使喂人的两根粗纱全部退出牵伸区。这样既解决了因粗纱断裂跑单纱的问题,又减少了风箱花的产生。

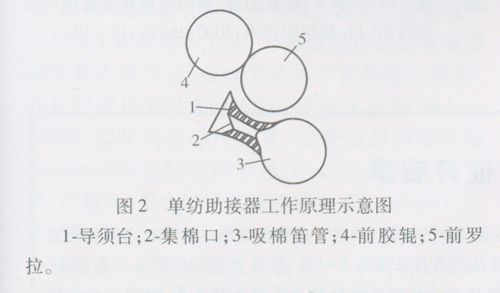

单纺助接器工作原理示意图见图2,其控制过程如下:两根粗纱在牵伸后由于张力不均、传递受阻等原因,在前罗拉钳口处一根纱条断裂,另一根继续纺纱。则此断裂的须条必须通过单纺助接器上的导须台、集棉器后进入吸棉笛管,正在纺的单纱也必须由导须台、集棉口通过。断裂须条受纱线加捻旋转产生气流的影响和集棉口负压吸力作用而自行并合,由此产生的小搭头不会造成有害疵点。实践证明,一般纺纯棉原料时小纱搭接时间少于0.5 s,大纱搭接时间也不超过1 s,一次断头所造成的细节在络筒工序能被电子清纱器清除。如果两根须条受外力或纱疵影响全部断裂,则会在集棉口负压作用下顺利地被吸入笛管,且比传统吸人方法更有利,这是吸口集中并抬高的结果。如果选择好喂人粗纱定量、两粗纱间距,纺纱过程中须条断裂次数会大大降低。

2相关工艺参数的设计

2.1 牵伸倍数

赛络纺重量牵伸的计算方法与传统计算方法相同。在选择牵伸时,因两根喂人粗纱中间有一定间距,张力牵伸较大,牵伸效率应根据不同的原料进行选择。

2.2捻系数

选择赛络纱捻系数时,应高于传统环锭纱捻系数的15%~20%。因赛络纺纱单根须条上的捻度较低,纤维间抱合力差,易出现单根断头现象。因此,设计赛络纺纱捻系数时应偏大,但选择过大(接近临界捻度),会造成成纱手感僵硬,强力降低,所以要求一般不超过同类产品捻系数的20%。

2.3粗纱条间距

喂人粗纱条中心距大小直接关系到成纱效果和设计捻度向两须条的传递,影响到断头根数,因此是一个关键参数。当设计捻度一定时,粗纱条中心距大,赛络纺纱效果好。但间距过大,捻度向单根须条传递减少,易出现单根须条断头。在一落纱中叶子板距罗拉握持点距离由大逐渐变小,则赛络纺纱中须条汇聚点距前罗拉距离也逐渐变小,汇聚点处两须条夹角增大,影响捻度传递效果。因此,选择好粗纱条间距是关键,使用可凋式双喂人装置可以有效解决这一问题。

2.4吸棉口负压

细纱机车头吸棉笛管吸棉口负压应大于392Pa,单纺助接器借助于吸棉口的负压,使前罗拉钳口处的须条吸入吸棉口时运动轨迹改变,从前钳口经导须台后到吸棉口。如果吸棉口负压小,导须台尾端吸人点对须条的吸力可能小于导须台面对须条的摩擦力,纤维运动受阻,发生堵塞现象。实践表明,吸棉口负压大于392 Pa时有利于断裂须条的收集。

2.5钢丝圈的选择

由于赛络纱的设计捻系数比同号普梳环锭纱大20%,左右,因此钢丝圈应偏重掌握1号~2号。

2.6常用工艺配置

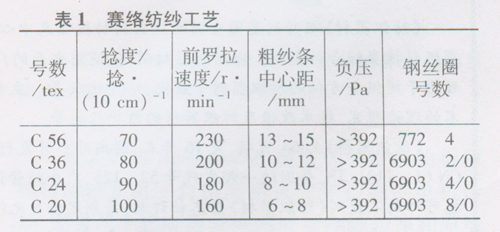

赛络纺纱常用工艺见表1。

3操作方法

安装赛络纺控制装置后,传统的操作方法有所改变。

(1)粗纱断裂后接头。当粗纱单纺卡断器将断裂粗纱控制后,在两根粗纱全部断裂引头时,将两根粗纱直接喂入双喂人装置,进入牵伸区,在单纺断头助接器处接头,使其先正常纺纱以节省时问,然后再将两根粗纱分别放入定位圈和探杆吊环中。在正常纺纱过程中换粗纱包接头时,应先将相邻的另一根粗纱从定位圈中取出后再包接粗纱,等包接头后的粗纱拉紧时再将两根粗纱分别放入定位圈中。

(2)细纱接头。纺纱过程中如果罗拉钳口处两根须条全部断裂,应取纱管,观察是否卷绕有单股纱,有则将其退绕至正常纱处。拔管、挂钢圈动作与传统动作一致,卡头时所留纱稍长,将食指指肚靠近单纺断头助接器的集棉口处并向上微挑,让纱头与集棉口的纤维须条相触,然后迅速将手松开。不能将纱头靠近罗拉钳口处进行接头。

4成纱质量

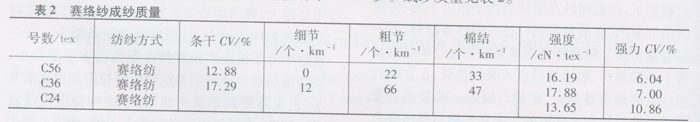

在安装赛络纺单纱控制装置后,赛络纺纱生产正常,控制效果较好,纺制的赛络纱成纱质量较好,粗节、细节、棉结减少,条干改善,成纱毛羽减少。成纱质量见表2。

5 结束语

纺纱实践表明,对细纱机的传动稍加改动和调整后,安装使用赛络纺控制装置是可行的,对赛络纺单纱能进行有效控制。由于赛络纺单纺助接器对吸棉负压的要求较高,有些采用低速吸棉风机的细纱机(电机功率1.5 kW以下,风叶直径370 mm以下)就难以直接使用赛络纺控制装置,但经改造后仍能配用。使用赛络纺控制装置后所生产的赛络纱质量有保证,且赛络纱本身具有独特的风格,能广泛应用于免上浆经纱、起绒用纱及针织用纱等,开发出新颖独特的面料。