聚丙烯腈预氧化纤维又称预氧化纤维(PAN—OF),具有高阻燃性,极限氧指数大于45%,其耐高温性能高于一般的阻燃纤维如Kevlar、Nomex及芳矾纶等纤维,在300℃下纤维性能稳定、500%下10min后强度保持率可达65%,具有优良的热稳定性,在燃烧中纤维不融、不软化收缩,无熔滴,属准不燃产品;隔热效果好;耐酸碱腐蚀、耐化学环境、耐辐射性能好;具有适宜的纺织加工性能,织物质轻、柔软、吸水性好,可用于纯纺、混纺各种制品和工业材料。但由于该材料无卷曲、静电大、纤维光滑,因此纺纱有一定的难度,织造断头率高。本试验采用牵切直接制条的方法,选用合适工艺参数,成功地利用环锭纺纺出预氧化纤维的纱线,并织成织物。

1原料性能及工艺流程

原料采用德国SGL CARBON GROIJP公司生产的320K预氧化纤维长丝。采用普通生物显微镜测得平均单丝直径;采用YG一003型电子式单纤维强力仪测得预氧化纤维平均断裂强力、平均断裂伸长率、平均拉伸强度和平均初始模量;采用Y151型纤维摩擦因数测定仪测出摩擦因数;采用Yc一312型纤维比电阻仪测出体积比电阻和质量比电阻。测试结果为:细度1.7 dtex,平均直径13μm,密度1.39 g/cm3,平均吸湿率6.5%,断裂伸长率22.5%,平均拉伸强度2.42 cN/dtex,平均初始模量16.5 cN/tex,静摩擦因数0.246,体积比电阻1.93×10m Ω•cm。预氧化纤维具有纤维较细、摩擦因数及初始模量较大、纤维没有卷曲等特点,给纺织加工造成了一定的困难。

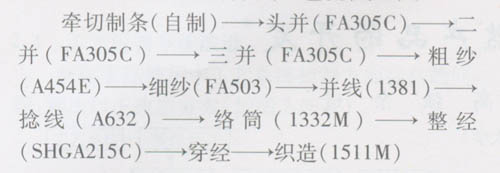

考虑到该材料加工的难度,特别是梳理成网的难度,采用牵切直接制条,工艺流程如下:

2工艺设置及织物性能测试

2.1 牵切制条

牵切机采用四区牵伸,分别是两个预牵伸区、一个主牵伸区和一个后再割区,总牵伸倍数为4.68倍,利用牵切直接制条法,将长丝在牵切机上直接制得短纤条。采用逐根测长法,测量其中1000根纤维长度,纤维平均长度为54.42 mm。

2.2并条和粗纱工序

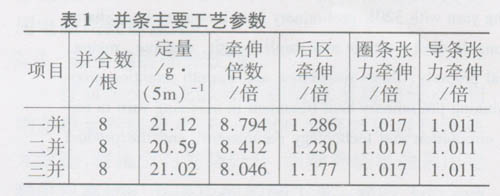

采取“大隔距、小张力、多并合”的三道并条工艺,主要工艺参数见表1。

粗纱工序采用“重加压、大隔距、小张力”的工艺,定量8.51g/10 m,捻度28.8捻/m,总牵伸倍数5.10倍,后区牵伸1.18倍。

2.3细纱工序

由于纤维的平均长度较长,因此采用“重加压,滑溜牵伸”的工艺路线,中罗拉采用滑溜牵伸,细纱定重9.38 g/100 m,总牵伸倍数9.9317倍,后区牵伸1.15倍,捻度35.32捻/m。

2.4股线指标

织物采用股线织造,在YG061型电子单纱强力仪上测得股线的各项指标为:细度93 tex×2,s捻,捻度31捻/lO cm,捻度CV 9.20%,断裂强力1626.5 cN,强力CV 6.98%,强度8.74 cN/tex,强度CV 7.07%。

2.5 织造工序

2.5.1织物规格设计

织物的性能与其结构密不可分,织物的组织结构、重量、厚度等都会影响织物的燃烧性能,如纱线的捻度高、织物的组织结构紧密就不易与周围空气充分接触,阻燃性能就好;同类组织结构单位面积重量越重,产品阻燃性能相对较好。因此,本设计中织物规格为:93×2/93×2 138/64 103,山形斜纹,匹长30 m,平方米质量421g/m2。

2.5.2上机工艺

预氧化纤维纱线耐磨性能较差、强力较低,在织造过程中易磨毛纠缠,因此,要适当增加车间温湿度,上机张力不宜过大,以能开清梭口为宜。具体上机工艺为:综平度170 mm±10 mm,标准齿轮/变换齿轮1.97,开关侧投梭时间240 mm±10mm,开关侧投梭力250 mm±15 mm。

2.6织物性能测试

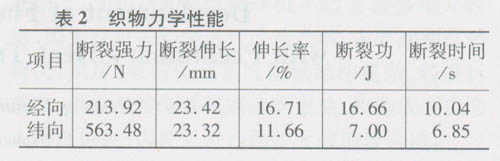

在YG065型电子织物强力测试仪测得阻燃布的力学性能见表2。

在LFY-606型氧指数仪上测得阻燃布极限氧指数为47.5%;利用垂直法在LLY-07A型织物阻燃仪上测得续燃时间0 s,阴燃时间0 s,平均损毁长度经向32 mm、纬向24 mm,GB/T5455-1997规定点火时间为12 s,本测试延长点火时间为24 s;在YG606型平板式保暖仪上测试织物保温率为31.52%。测试结果表明:阻燃布的阻燃指标远远大于阻燃防护服(GB8965—1996)和森林防火服(LD58-1994)的相关标准,同时,预氧化纤维阻燃布还具有良好的隔热性能,织物经长时问浸泡与洗涤后,阻燃性能没有变化。

3 结论

(1)采用牵切直接制条的方法,选用适当的工艺参数,即可在环锭纺纱机上纺制出预氧化纤维纱,其纱线性能可以满足织造要求。

(2)预氧化纤维织物属准不燃产品,不仅具有优异的阻燃性能,而且具有良好的保暖性能,阻燃性能长久,是一种有前景的新型阻燃纺织材料。