进入2001年下半年以来,随着品种的调整,配棉的变化和纺纱工艺的变化,细纱工序在日常生产过程中,出现冒粗纱头现象日趋严重,直接影响了细纱工序的正常进行,造成挡车工生活难做,制约着公司质量的提高。

1、冒粗纱头在ACl6.2tex品种上的表现

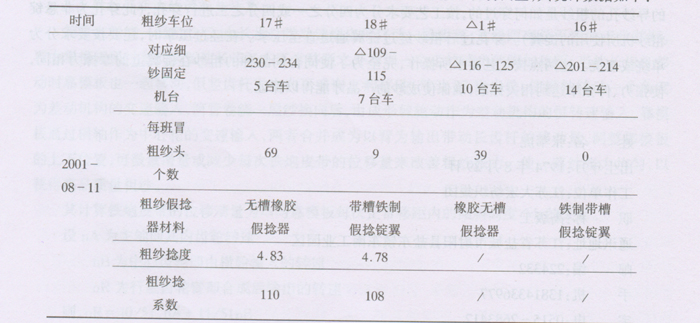

2001年08月11日AC36s机台冒粗纱头现象较为突出,并做了现场调查,其统计数据如下:

从上表可以看出,17#粗纱对应230#~234#细纱5台车,69个/班冒粗纱;16#车对应细纱201~214#车位,挡车工反映没有冒粗纱头现象,对此,对前纺的橡胶假捻器调整为带槽的假捻器,2001年8月11日将△1#粗纱假捻器进行调换,从2001年8月13日细纱挡车工反映△116#~125#车位,由原来的39个/班下降到1个/班,随着带槽假捻器的推广,到8月18日止,细纱冒粗纱现象得到遏制,生产恢复正常,挡车工反映生活良好。

原因分析:

粗纱假捻器的目的是在保持纵向磨擦不变的情况下增加纱条与锭端周向的磨擦,促使纱条在顶端滚动而产生假捻,以增加纺纱段的强力,减少粗纱意外伸长,降低粗纱断头,提高成纱质量,在使用过程中,由于选择橡胶无槽假捻器,在假捻过程中,假捻器锥面磨损后,造成须条松紧不一,须条中纤维间的抱合力存在很大的波动性,在进入细纱工序进行牵伸时,须条经后区牵伸仍保留一定的捻回而进入牵伸中区,在这种情况下,在须条进入前区抽长拉细过程中,由于纤维间抱合力的不匀性必然引起牵伸力的忽大忽小。在握持力不变的情况下,牵伸力的大小应符合这样一个条件:即牵伸力的上限不能接近或超过已定罗拉钳口的握持力,如果握持力小于牵伸力,则须条将在罗拉钳口处打滑,不能被抽长拉细而出现牵伸不开,发生冒粗纱头现象,为什么冒粗纱现象时隐时现呢?为了解释这一现象,除了须条的抱合力存在一定差异外,另外一个原因就是当细纱导纱动程的移动方向与须条的捻向相同时,牵伸力最大,握持力小于牵伸力冒粗纱产生,当须条的捻向与动程移动方向相反时,牵伸力较小,冒粗纱消除,所以,在生产过程中,挡车工反映冒粗纱时而出现时而发生,道理也就不言而喻了。

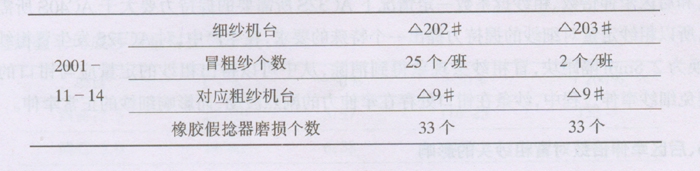

2、冒粗纱在J(B2S的表现

从上表可以看出A9#粗纱对应A202#~203#细纱共有27个/班冒粗纱,而对应△9#粗纱存在严重磨损的橡胶加捻器共有33个,为了试验A202#388锭冒粗纱锭子,将388#锭子粗纱调换到△202#406#锭子上,经过观察冒粗纱现象还是存在,对202#381#和403#锭子冒粗纱的锭子更换为△204#机台不冒粗纱的锭子,经过7个小时的观察,挡车工反映一个班没有发生冒粗纱现象,由于这一台车加捻器没有备件,而没有更换,通过试验证明,粗纱假捻器的锥面形状和状态对细纱生活影响很大。

3、冒粗纱头在大小平车后的表现:

2001年11月14日,△317#车位平车后,下胶圈调为新胶圈,而发生冒粗纱现象,这是因为下胶圈在新胶圈时,表面磨擦系数较小,在须条牵伸过程中,下胶圈表面与须条产生滑溜,须条不能以正常的速度输出,在这种情况下在牵伸中区,纤维由慢速到快速过程中,纱条的粗细结构存在不匀,均会使钳口处压力产生变化,造成对纤维的控制不稳定,因而牵伸力不匀率较大,须条极易产生打滑,造成须条不能正常牵伸而出粗纱头。

4、冒粗纱头在AC32S品种上的反映:

2001年12月4日,△118#和△101#AC32S揩完车后,发生整台车冒粗纱头,后将NFC—878上涂的胶辊更换为旧NFC一878胶辊,冒粗纱现象消除,从这种现象中可以分析看出,新胶辊上车由于涂料层的存在,胶辊表面握持力大大减弱,胶辊在牵伸运转过程中,滑溜率较高,纱条得不到正常的牵伸,而更换为旧胶辊,由于胶辊表面没有涂料层,胶辊的摩擦系数较大,胶辊对纱条的握持力大于纱条的牵伸力,因此,能够得到正常牵伸。

5、粗纱定量对冒粗纱头的影响

在生产过程中,68°上涂料胶辊上到ACAOS均不存在冒粗纱现象,而将68°上涂料胶辊上到AC32S就存在冒粗纱现象,为解释这一现象,我们对粗纱定量和粗纱捻系数作了详细调查(见表)

从上表可以看出,AC32S粗纱定量为5.0kg/10米,而ACAOS为4.72kg/10米。在细纱隔距块为2.5mm情况下,粗纱定量增加0.28g/10米,就意味着细纱牵伸时的牵伸力增加,在同样胶辊状态下,和后区牵伸倍数、粗纱捻系数一定情况下AC32S所需要的握持力要大于AC40S所需要的握持力,所以粗纱定量对细纱的握持力提出一个特殊的要求,在生产中,对AC32S发生冒粗纱头的锭子更换为2.8mm隔距块,冒粗纱头现象得到消除,从中可以得出粗纱的定量应与钳口的隔距相应,避免细纱牵伸过程中,纱条在钳口处存在牵伸力的剧烈波动,而影响细纱的正常牵伸。

6、后区牵伸倍数对冒粗纱头的影响

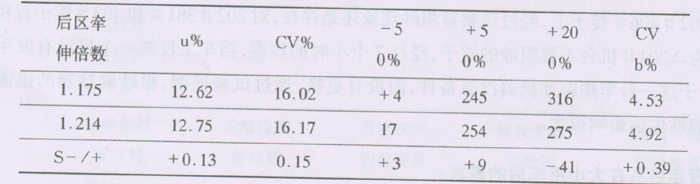

2001年12月6日,对△120#AC32S后区牵伸倍数作了调整,由1.175调整为1.263倍,原来冒粗纱达到30个,经调整后冒粗纱降为2个,其成纱质量指标如下表:

从上表可以看出,CV%恶化0.15%,细节增加3个,粗节增加9个,CVb%增加0.39%,棉结下降41个,总的来说对成纱质量不利。

7、钳口隔距块对成纱质量的影响

调整隔距块可以减少冒粗纱,但对成纱质量带来一定影响,见下表:

上表可以看出,cV%恶化0.14%,细节恶化1个,粗节恶化12个,棉结恶化8个,虽然冒粗纱头可以消除,但引起成纱质量的恶化其原因是采用2.5mm隔距,有利于加强胶圈钳口,对牵伸纱条的控制能力,对纤维变速时对须条的边缘纤维控制较好,从而改善了成纱条干。

8、粗纱捻系数对冒粗纱头的影响

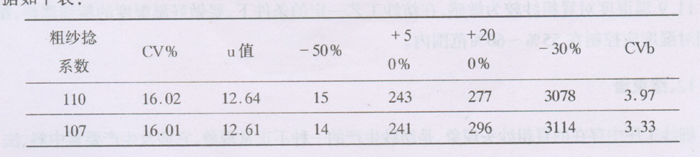

为减少AC32S冒粗纱头现象,我们对粗纱捻系数作了调整,冒粗纱头现象得到一定遏制,其试验数据如下表:

从上表可以看出,粗纱捻系数降低CV%改善0.01%,粗细节改善不显著,-30%恶化36个,CVb%改善0.64%。从试验来看,成纱质量处于同一水平,粗纱捻系数微小调节,对成纱质量影响不大,但粗纱捻系数的降低可以引起一30%细节的增高。

9、原料配比对冒粗纱头的影响

2001年12月10日,一期129#车位由过去的C40S普梳纱改善2/8JCAOS在改过之后,该机台出现冒粗纱头达到48个,由于棉条增加两根精梳条,须条中纤维品质长度加长在其他条件不变条件下,牵伸力增加不能得到正常的牵伸而发生冒粗纱现象。后来为解决该区域的冒粗纱现象,将WRC~965不处理胶辊调整到该品种,冒粗纱现象得到根本改善。其原因在于不处理胶辊由于表面没有化学处理,胶辊表面能够须条直接接触,同时该胶辊具有较大的握持力能够克服较大的牵伸力,因此,不处理胶辊是解决冒粗纱头的一条有效途径,在不处理胶辊没有保证情况,拉大涂料配比浓度,同样可以增强胶辊握持力。

10、温湿度对冒粗纱的影响

2002年1月30日△111#~△125#车位AC18.2tex大面积出现冒粗纱头现象。当时该区域相对湿度为67%由于车间湿度增加,须条中纤维间的摩擦阻力相应增加,这样增加了须条的牵伸力,致使纱条得不到有效的解捻。温湿度正常后,冒粗纱现象大幅度改善。

11、预防措施

11.1冒粗纱头与粗纱假捻器的材料、形状有关,应积极推广和聚胺脂耐磨的带槽假捻器。

11.2胶圈的搭配以新旧搭配为主,以减少胶圈的运行速度不匀。

11.3冒粗纱头现象的产生在针强纱工艺条件下,应积极推广铝衬不处理胶辊,减少传统上涂料胶辊握持力较小的弊端。

11.4合理调整粗纱定量与细纱钳口隔距的关系,细化对钳隔距块的分类管理。

11.5后区牵伸倍数增大,虽有利于冒粗纱的改善,但不利于成纱质量的提高,在成纱条干不恶化情况下,要选择合理的后区牵伸倍数。

11.6钳口隔距块虽有利于冒粗纱头的解决,但对成纱CV%和粗细节有一定的恶化,在配置工艺过程中不能“一刀切”。

11.7粗纱捻系数的降低有利于冒粗纱头的改善,在工艺调整时要做到精细调整。

11.8涂料的配比变化对牵伸波动较为显著,为提高质量,稳定生产,要有先进的纺专器材进行匹配。

11.9温湿度对冒粗纱较为敏感,在纺纱工艺一定的条件下,要做好温湿度的精细调整,细纱纯棉相对湿度应控制在55%~60%范围内。

12、结束语

细纱工序中存在的冒粗纱头现象,是纺纱生产的一种不正常现象,它涉及生产要素中料、法、环三个方面,通过工艺调整、方法的优化、环境的调整、器材的优选、能够使握持力的最大值大于牵伸力的最小值时,那么纱条才能得到科学、有效、合理的牵伸,冒粗纱头异常现象才能得到根本解决。

更多并粗会议论文请点击进入>>>