【关键词】 细旦异形苎麻混纺竹节纱

当前纺织面料既要求吸湿透气、服用性能佳,又同时具有一定的抗皱耐磨效果,因而其纱线一般都由多纤维混纺而成,再通过纤维间的异形异性及花式效应组合,达到服用性、染色性、外观性、悬垂性的较佳综合,优势互补,常规纱线已不能满足要求,国内外纺织企业都正致力于该类混纺纱线的开发研究。

竹节纱中竹节的形成是通过在棉纺细纱机设备上加装一套竹节发生器,随意控制前罗拉(或后罗拉)的瞬间速度,使输出的纱条不匀,形成不同规格的竹节,竹节在布面上随机分布,使织物具有独特立体花式效应,有层次感,尤其用于牛仔布等服装面料的开发效果更佳,如竹节牛仔布就是近年来较为成功的品种之一,该品种是在纬向间隔纬入少量的竹节纱,既有牛仔布粗犷洒脱的质感及耐磨吸湿透气的特点,又有“雨点状”的竹节效应,成衣经水洗石磨后,布面竹节部分的脱色与正常纱的脱色不一致,更有“立体感”、“仿旧感”和回归自然的“纯真感觉”。原料上,采用细旦或异形、普通粘胶、苎麻等纤维分别混纺,以发挥各自纤维可纺性及服用性的优势,开发出能应用于服装面料的竹节纱。

在前期纯棉竹节纱开发的基础上,再经相应的设备改造、工艺研究和技术攻关,取得了成功,成功开发了“细旦异形与粘麻混纺竹节纱”技术创新产品。研制开发的细旦异形涤粘、涤麻棉、涤棉、粘棉等竹节纱系列已成为近期效益较好的品种,已在棉纺机台上稳定铺开,较受客户欢迎,实现了预期的研制开发目标。

1 竹节纱产品设计

根据客户要求,结合市场流行趋势及设备、技术、产品条件,麻类竹节纱的支数以中号、粗号为主,用于生产中厚磅牛仔布及其它中厚型服装面料、也可用于针织横机产品的开发。中、粗号纱可有效避免纺纱断头、停台多等影响生产效率的问题,纱支范围是28~73tex,原料以细旦和异形为主,配用适量的苎麻、粘胶或棉,以兼顾服用性、可纺性和成纱强力,适当降低成本。

1.1 竹节纱规格

竹节粗度为常规纱直径的1~2.5倍,竹节长度约1.5~3cm,节距约4~10cm。

1.2 主要品种

棉麻粘74.5tex、棉粘73tex、涤粘麻58tex、涤麻粘37tex、涤麻棉28tex、涤麻粘10.4×2tex等。

1.3 已投入批量生产的品种有

C50/M28/R22 74.5tex

T△52/T细18/M15/R15 74.5tex

T光52/T细18/M15/R15 37tex

T细50/T光20/M20/C10 28tex

T细35/T△35/M20/C10 10.4×2tex竹节纱。

1.4 原料成份

有光35%一70%、细旦18%~35%、三角形10%~15%、粘胶15%~

22%、苎麻15%一30%、棉20%~50%(以3~4级棉为主体)。

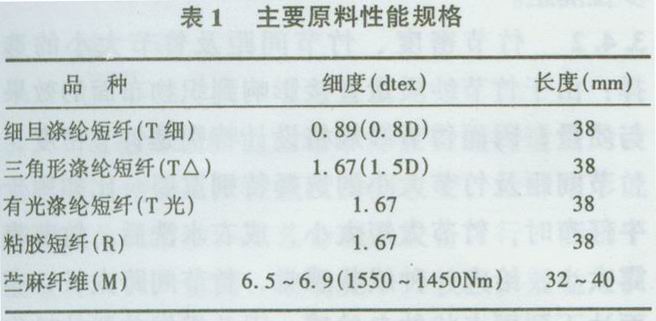

1.5 主要原料性能规格(见表1)

2 纺竹节纱的技术原理及工艺流程

2.1 技术原理

2.1.1 细纱机能生产均匀的纱线,主要依靠固定形式的齿轮转动,保持恒定的牵伸倍数,如果在某一瞬间改变前罗拉速度即改变牵伸倍数使纤维在罗拉间形成堆积,在出纱口就会产生粗节即形成竹节。

2.1.2 基于这一原理,在前罗拉与主传动系统脱开,中间加入一套竹节装置,使前罗拉造成瞬间的停顿,前、中罗拉间的牵伸倍数突然改变,出纱便会形成粗细“不匀”的竹节,齿轮的齿数可控制节间距离,停顿时间长短可控制竹节长度及直径大小。

2.1.3 利用苎麻纤维长度差异大的特性,在纺纱过程中纤维运动的不稳定性,获得随机的条干不匀,形成一定的竹节效应。

2.2 工艺流程

2.2.1 混合方式

为保证原料成份比准确,又结合生产安排等方面的具体情况,同时尽可能的做到混合均匀,有光、细旦以及粘胶等化纤都分别成条,这样还可以配合车间原有的涤粘等纱线品种的生产不脱接;苎麻以精梳落麻为主,配适量的开松精干麻,采用单独成条的流程,然后与涤粘棉等条子在头道并条机上混合。

2.2.2 工艺流程

(1) 有光+细旦+粘胶生条、精梳落麻生条单独成条;

清花:A002抓棉→A006B自动混棉→A034六滚筒开棉→A036B豪猪开棉→A092给棉机→A076C成卷→A186C梳棉生条;

(2) 生条与麻生条在头并混:

有光、细旦涤、粘生条→苎麻生条→FA304(2~3道并条)→FA456粗纱→+FA513A细纱机→1332N络筒。

2.3 纺纱主要工艺参数(以T△52/T细18/M15/R15 74.5tex为例)

2.3.1 清花

涤粘棉卷干定量400~420g/m、苎麻卷干定量420~450g/m、棉卷实际长度33.7米、伸长率2%。

2.3.2 梳棉

涤粘生条干定量20~22g/5m、麻生条干定量23~25g/5m、重量牵伸96倍;锡林与盖板隔距:

化纤:0.18、0.15、0.13、0.13、0.15mm。

麻条:0.16、O.14、0.12、0.12、0.14mm。

2.3.3 并条

干定量21~23g/5m、牵伸8.6倍、后区牵伸1.515倍。

2.3.4 粗纱:

干定量9.75g/10m、捻系数112~118。

2.3.5 细纱:

干定量6.744g/100m、捻系数430~480。

3 主要技术关键和相应措施

细旦与异形、粘胶等多种纤维在纺纱时都因静电而易产生“粘、挂、堵、绕”等问题,成纱毛羽多,而细旦在梳棉工序中易搓成棉结,苎麻在成棉卷、成网成条及混纺时易出现飞花集聚、断条烂条断头,需采取相应措施。

3.1 清花

3.1.1 细旦及三角异形、粘胶等散纤在开清工序中,宜多松多梳、轻打少落,适当放大隔距避免返花,棉卷定量适当降低,防太蓬松和粘卷,定量为400~420g/m。

3.1.2 苎麻精干麻先经加油给湿堆放两天,然后切断开松,要减少超长纤维,人工检出超长麻纤维束切断;精梳落麻还是有不少的超长纤维束,因而还是要经一道切断工序。麻纤维在清花中要多松少打,适当加大压辊压力,避免粘层破卷。

3.2 梳棉

3.2.1 细旦在梳理时易搓成棉结,宜适当降低梳理速度、适中隔距,既减少棉结又防止纤维损伤。

3.2.2 麻纤维粗硬抱合力差,梳棉易破网下坠,在道夫处易产生棉层掉下成网不良,破网烂网成条困难,加装皮圈导棉装置,适当加大生条定量,同时降低梳理速度,确保梳理工序的正常成条。

3.3 条粗工序

3.3.1 隔距:以品质长度为主,过大条干不匀,过小牵不开出硬头,影响条干,损伤牵伸部件。

3.3.2 重加压:各道工序的加压都应比棉提高10%一15%,保证握持,避免出硬头,因为有少量超长麻纤维的存在,必然使得牵伸力变大,通过重加压实现正常牵伸。

3.3.3 保证吸风等清洁装置的正常运转,高速牵伸过程中,麻纤维在离心力作用下,易从棉束中脱离出来,缠绕或集聚在皮辊上面,到一定程度后就会突然掉入牵伸区的纤维层,形成疵点,也易堵塞喇叭口,因而飞花括擦器要正常往复运动,同时保证吸风装置的风力。

3.3.4 粗纱捻系数的选择:粗纱捻系数的大小,对竹节纱的断头及成纱质量都有直接的影响,捻系数过大,由于前罗拉瞬间停顿很容易使粗纱牵伸不开,出现硬头;捻系数太小,在细纱容易产生意外牵伸,成纱细节增加,断头增加,同时由于在粗纱生产中张力不够,易烂纱断头,应适当加大粗纱捻系数,一般掌握比涤棉纱大10%一15%,严格控制伸长率,宜控制在1.50%,左右,降低车速,以减少意外牵伸,经反复试验,我们确定捻系数取115左右为较理想数值。

3.4 细纱工序

3.4.1 罗拉隔距的选择:由于前罗拉瞬间停顿(由于惯性的作用,实际效果只是瞬间慢速运动)使纤维在前、中罗拉间形成堆积,堆积区域的大小与前、中罗拉间的隔距大小有关,罗拉隔距大,堆积区域大,从而影响到竹节外观形状;隔距过小,竹节肥短,外观曲线不流畅,同时也易产生出硬头现象;隔距过大,竹节细长,圆整度不理想,经多次试验,我们选择了24-26mm的罗拉隔距。

3.4.2 竹节密度、竹节间距及竹节大小的选择:由于竹节纱质量直接影响到织物布面的效果与质量,因而竹节纱规格设计特别是竹节密度、竹节间距及竹节大小的选择特别重要。比如用于牛仔布时,竹节太短太小,成衣水洗后,竹节表露太小,给人一种线状感觉,竹节间跨太长,布面达不到雨点状的自然感,因此根据前罗拉输出速度计算出竹节装置所配用的齿数,而且经试验并征得客户确认,竹节密度每米10~13个竹节(节距视用户要求定),竹节粗度为常规纱直径的1—2.5倍,竹节长度约1.5-3cm,节距约8-10cm能达到最佳的布面效果。

3.4.3 竹节纱捻度的选择:与正常纱号相比,竹节纱竹节部分要粗得多,而节间部分比正常纱号小,而且由于捻度有向纱条细节集中趋向即保持纱条各处捻回角为常值的倾向,若按正常纱号设计捻度,必然造成由于竹节部分捻度很小,强度很低,竹节发毛,影响纺纱、织布的生产效率及产品质量,因此如何选择一个合理的捻度,使竹节部分与节间部分的强度基本平衡,而不至于使竹节部份由于捻度过小而发毛是一个关键问题,经多次试验,我们发

现竹节纱捻度比正常捻度至少大10%以上,捻系数选在430—480范围较适合。

3.4.4 其它措施:湿度取55%-60%,可有效避免化纤的静电缠绕等现象,湿度太大,易粘绕,过小则出现飞花多毛羽多;加强各工序清洁工作,特别是条粗工序,避免飞花短绒集聚后突然掉人条中堵喇叭口产生断条。

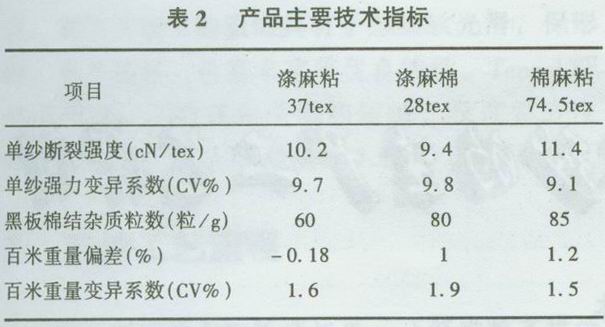

4 项目产品主要技术指标(见表2)

5 结语

5.1 在棉纺细纱机上对牵伸机构进行适当的设备改造,使前后罗拉速度瞬间改变,让纤维形成堆积成为竹节纱,工艺合理,设备可行,能用于批量生产,产量高,市场竞争力较强,效益好,可推广应用,市场前景广阔。

5.2 项目研制的中特及中粗特竹节纱竹节均匀,节距准确,强力高,生产断头少,质量稳定,入库一等品率高,广泛应用于牛仔布、其它中厚型服装面料和针织横机毛衣用纱,具有良好的服用及使用性能。

5.3 在今后的开发中要充分考虑到产品的花色品种和适用范围,同时要致力于降低成本,适当降低配棉等级,提高竹节纱支数,研究开发一些中细特竹节纱,应用于中薄型面料,同时将混入一些功能性纤维,改善成纱的功能性与服用性,提高产品的附加值,延长产品的市场生命力,使之成为更有特色的名牌产品。