再生竹纤维是一种天然纤维,它是继大豆蛋白纤维后又一种由我国自主研发成功并投人生产的纺织新材料。本课题采用的再生竹纤维是用93%高纯度的精制竹浆粕,再由化纤厂经湿法纺丝加工制成的新型纤维,在原料的提取和生产制造过程中几乎无污染,可以100%降解,所以该纤维属于环保型绿色纤维。

再生竹纤维的细度和白度与粘胶接近,物理性能也与粘胶相近,其强力较高,耐磨性能强,悬垂性佳,可纺性能优良。此外还具有手感柔软。光泽亮丽,穿着凉爽舒适,染色性、弹性恢复性优良,吸湿透气性好,并保持一定的抗菌性和防紫外线等功能。

再生竹纤维面料具有优良的服用性能,如凉爽、柔滑、光泽好,悬垂性佳,吸湿快干,透气性好,且具有一定的抗菌、防紫外线等功能,此外竹纤维与棉的混纺织物还可以进行丝光处理,以改善织物的手感和光泽。随着人们的消费观念逐步向时尚性、舒适性、健康性的转变,竹纤维服装面料将受到越来越多消费者的青睐。

再生竹纤维在纺纱织造的过程中主要应减少打击和摩擦,确保通道干净、光洁、无毛刺,防止纤维揉搓和缠绕,减少毛羽。

1 纺纱工艺流程选择和工艺设计

品种为18.2 tex、14.6 tex再生竹纤维纱与20.8 tex再生竹纤维/棉(70/30)混纺纱。

1.1纺纱工艺流程设计

课题中采用的再生竹纤维强度为2.2 cN/dtex

再生竹纤维→开松→AS181A型梳理机→AS271型并条机→粗纱→AS511A型细纱机

再生竹纤维与棉纤维→开松→AS181A型梳理机→AS271型并条机→粗纱→AS511A型细纱机

1.2主要工艺参数设计

1.2.1 14.6 tex纯竹纤维纱主要工艺参数设计

(1)梳棉:在AS181A型梳棉试验机上进行。喂入定量31 g/m。梳理过程中,因纤维长度整齐度好,含杂少,应多梳少落。为了获得较好的梳理效果,本试验采取了两道梳理。

(2)并条:在AS271型并条试验机上完成。并条机牵伸倍数为5.89倍。为取得较小的熟条定量和较好的牵伸效果,将梳棉机上所得纤维片一分为二(AS181A型梳棉试验机上无成条装置),先各自进行头道并条,再将各自头并条平分为二,进行二并。二并牵伸倍数也为5.89倍。最后所得熟条实测定量8.90 g/5 m。

(3)细纱:在AS511A型细纱试验机上纺纱。为获得符合设计要求的较细纱线,须采用较大牵伸倍数,为使纺纱顺利进行,选择较大的捻度。本试验细纱总牵伸倍数为127.18倍,其中前、中、后三区牵伸倍数分别为33.47倍、1.25倍、3.03倍;捻度为1009T/10 cm。

1.2.2 18.2 tex再生竹纤维纱主要工艺参数设计

18.2 tex再生竹纤维纱的纺制与14.6 tex纱类似。18.2 tex纱的梳理喂人定量略有差异,为30 g/m,所获熟条的实测定量为8.65 g/5 m。细纱机牵伸倍数须改变,总牵伸倍数为101.74倍,其中前、中、后三区牵伸倍数依次为33.47倍、1.25倍、2.43倍,捻度为881.8 T/10 cm。

1.2.3 20.8 tex再生竹纤维/棉(70/30)混纺纱主要

工艺参数设计

所采用的棉纤维为天然本白色纤维,吸湿、透气性好,柔软、舒适,是很好的针织内衣及高档时装的原料。其中棉纤维的强度为4.5 cN/dtex。竹纤维与棉纤维混纺,织物色泽自然,柔软滑爽,具有吸湿性、透气性、服用性能稳定等优点,是一种全新的高档服装面料。

本试验采用竹纤维与棉纤维纤混,即这两种纤维在开清棉阶段就进行混合。为保证竹纤维各项优良性能的很好体现,采用70/30竹/棉的混合比例。

竹棉混纺纱的生产,因棉含量较少,试验中与再生竹纤维纱线的纺制无明显区别。梳棉机喂入定量30 g/m,熟条定量8.61 g/5 m,细纱机牵伸倍数87.34倍,前、中、后三区分别为22.99倍、1.25倍、3.14倍,捻度725.4 T/10 cm。细纱工序中,加入棉纤维的混合纱强力有所增加,断头明显减少。

1.3 纺纱过程中的技术难题及解决措施

再生竹纤维的吸、放湿能力特别强,在湿度偏低的试验室中进行试纺时,竹纤维在纺纱过程中产生大量的静电,引起绕罗拉、胶辊,梳棉机上道夫输出的纤维网飘起,不能稳定输出等问题,严重地影响了试验进度和质量。

所以在纺纱过程中,为试验室地面洒水,以及对纤维本身也进行补湿处理很有必要。再生竹纤维开松后,均匀地喷上少量雾状水,并于2 h后再投入生产。此时静电现象明显改善,也不存在湿粘现象,纺纱顺利进行。由此也可见再生竹纤维吸湿速度较快。纺纱过程中,考虑到静电问题,可适当降低纺纱机台车速。

再生竹纤维密度小,卷曲数少,在纺纱过程中抱合力小,易打滑,给纺纱过程带来一定难度。并条工序中,要注意通道的光洁,圈条斜管要擦拭干净,以减少阻力,避免开车时圈条处涌条现象。喇叭口应及时更换,且直径偏小掌握为好。为改善纤维滑移,采用重加压。

在细纱工序中,为控制成纱质量,减少断头,细纱后区牵伸倍数、钳口隔距、钢领、钢丝圈要匹配,胶辊要进行优选。此外细纱捻度应适当偏大,使成纱的纱体中纤维间约束力增加,纤维不易从纱体中滑出。

2成纱质量检测与结果分析

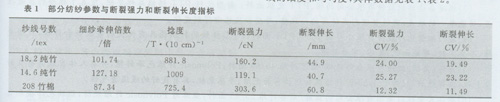

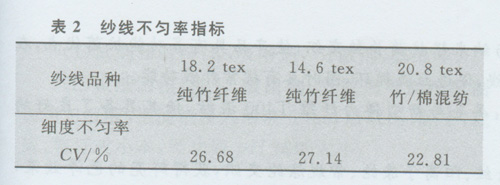

对所纺制的纱线进行物理指标的测试,即用YG061F型电子单纱强力仪测定的各类纱线的断裂强力和断裂伸长,并在乌斯特条干均匀仪上测定纱线的细度和均匀度,具体数据见表1、表2。

通过对以上数据进行分析,可以看出:尽管竹/棉混纺纱中棉的含量不多,但竹/棉混纺纱的各项指标均远胜于再生竹纤维纱。一方面混纺纱号数较粗,但更为主要的是棉纤维强力比再生竹纤维要高。一定量棉纤维与竹纤维混纺,既可保持竹纤维各项优良性能,如优良的手感、光泽,还能在很大程度上改善纱线的可纺性与成纱质量。

同时,就环保和抑菌的角度来讲,一定数量的细菌在显微镜下观察,24 h后棉制品上的细菌没变化,而竹纤维上的细菌被杀死71%左右。

竹纤维的这一特性是其他纺织原料不可比拟的。

可见,无论从性能的改善或现阶段成本的削减上考虑,竹/棉混纺纱的开发都是一个明智的选择,它有利于棉纺行业提高自身竞争力,同时又有利于促进生产中对竹纤维的利用。

3 结束语

(1)再生竹纤维作为一种新型纤维,目前已经越来越受到各大厂家与商家的关注;

(2)在纺制再生竹纤维纱线的过程中,补湿处理可以减少断头,使纺纱顺利进行;

(3)在纺制再生竹纤维纱线的过程中,试验结果表明竹/棉混纺纱的开发对促进棉纺行业的发展和加大对竹纤维的利用具有明显的积极意义。