1、精梳锥形分离胶辊在生产中的应用

1.1精梳工艺过程与运动配合机理

在精梳机的工艺过程中,棉层经锡林梳理后,随着钳板前摆,须丛逐步靠近分离罗拉和分离胶辊,在钳板前摆时,上钳板逐渐开启,梳理好的须丛因纤维的弹性而向前抬头挺直,送向分离罗拉,同时分离罗拉和胶辊握持的上一周期的棉网因分离罗拉的倒转而倒人机内一定长度,准备与送来的须丛前端接合,分离罗拉在规定时刻由倒转变为顺转,当顺转加速到一定程度时钳板送来的须丛前端也恰好到达分离罗拉上面,与上一周期的棉网尾端接合,一起进入分离罗拉和胶辊组成的分离钳口,此时,顶梳也向前向下摆动,随着须丛被分离钳口牵引拉紧而挺直,顶梳就插入须丛梳理纤维后端,当分离钳口握持的纤维随分离罗拉顺转向前运动时,被分离的纤维就从须丛中抽出,其尾端通过顶梳受到梳理,而部分短绒、棉结杂质被阻留在须丛中,在下一次锡林梳理时被带走。

1.2精梳分离胶辊的工艺特性

从上述精梳机分离过程中,可以知道分离胶辊的输出速度大于纤维丛的输入速度,

所以分离过程也是牵伸过程,经精梳机锡林梳理后的纤维丛头端不在一条直线上,各根纤维头端陆续到达分离钳口,纤维被分离钳口握持以较快的速度前移,使前后纤维间产生移距变化,所以分离钳口握持力的大小会影响移距变化的正常进行。

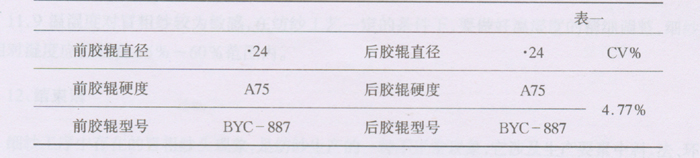

1.3锥形分离辊在A201D上的对比试验(见表)

车位:305(老机) 机型:A201D

时间:2001年9月30日

从上表一可以看出,由于分离前后胶辊均为A75的锥形分离胶辊,成纱Cv%为4.77%,后将分离后辊调整为A65的锥形不处理胶辊其成条CV%严重恶化为6.02%,从机理上分析,分离后辊调为A65。不处理胶辊后,由于胶辊硬度较低,在同等压力下,使进入后分离胶辊被伸直平行的纤维得到破坏,纤维弯钩增加,对此又将A65不处理胶辊调整到前辊,从表三来看成条Cv%由6.02%改善到4.25%,下降1.77%,与表一相比下降0.52%,其原因由于A65°不处理胶辊与A75°胶辊相比硬度下降10°,分离前胶辊的握持力大大增强,在分离钳口握持纤维向前输送时,钳口握持力增强,可使纤维拉得更紧,有利于纤维的伸直平行,进一步强化顶梳的梳理作用,由于分离前胶辊硬度的降低,可使牵伸过程中纤维移距偏差降得很小,有利进入分离胶辊须丛的尾端与钳板送来须从的纤维经过顶梳后的前端接合较为紧凑,这是成纱CV%改善的根本原因,同时由于分离胶辊为锥形分离辊,胶辊中部中凹现象减少,改善钳口状态,加强了对棉网的握持力,使成条Cv%大幅度改善。

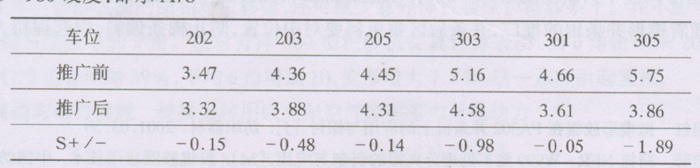

2、精梳牵伸锥形胶辊在.A201精梳机上的对比试验

机型:A201E 时间:2002—03—06

推广前胶辊:BYC-2087平直辊

推广后胶辊:WRC-980锥形不处理胶辊

BYC-2087硬度:邵尔A87

WRC-980硬度:邵尔A78

从上表可以看出,推广wRC-980锥形胶辊后CV%都不同程度下降,A201E下降幅度不大,而A20lD老机器303#、305#下降较为显著,这与车的状态有很大关系,从改善机理上分析,由于牵伸胶辊硬度下降9°,同时胶辊两端由于磨砺成锥形,胶辊与罗拉的接触面减少了60mm,这样在加压不变的情况下,有利于增加胶辊对须条的握持力,减少了握持距,起到了“重加压、强控制、紧隔距”的作用,有利于胶辊握持纤维进行稳定牵伸达到改善成条CV%的目的。

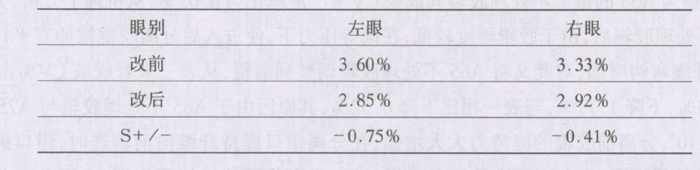

3、锥形牵伸胶辊在FA311上的应用

为改善末并条干CV%,稳定末并条干CV%水平,结合精梳的成功经验,我们将并条牵伸平直型胶辊调整为锥形牵伸胶辊其对比试验如下:

品种:AC40s针织 机型:FA311F

车位:△2#末并 时间:2002—04—22

胶辊改前型号:随机包胶处理辊

胶辊改前硬度:邵尔A85

胶辊改后型号:WRC-GS-85不处理

胶辊改后硬度:邵尔A82

从上表可以看出末并条干CV%左眼下降了0.75%,右眼下降了0.41%。在胶辊调整中仅仅调整了并条机的牵伸和导引胶辊,改为锥形胶辊后胶辊的宽度由180mm减少到130mm,在原来摇架压力不变条件下,由于接触面缩短,胶辊对须条的压强增加,使胶辊与罗拉上的直线接触变为短曲面接触,胶辊对罗拉的包围弧增加,相应增强了胶辊对须条的强劲握持力,从而减少了纤维与胶辊、罗拉的滑溜系数,同时起到“紧隔距,强控制”的作用,改善了条干CV%。

4、结束语

4.1调整精梳前分离胶辊硬度和改变分离胶辊形状可改善精梳条干CV%。

4.2对精梳牵伸、并条牵伸胶辊改为锥形有利于改善条干CV%。

4.3随着新型胶辊为改进与推广,原有A802普通磨床已不能适应新型胶辊的制作要求,须增加一台新型可调整车头角度的磨床,对制作质量和加工精度可进一步提高。

4.4随着锥形并条辊的推广,并条后区集束器要对中位置,防止棉条偏斜,引起握持力差异。

更多并粗会议论文请点击进入>>>