(一)高度与高产

粗纱锭速是体现生产水平的一项主要指标。高速首先要求机架稳定性好、抗振性强,其次对锭翼的材质、结构、制造(包括表面处理)和动平衡的精度要求很高,且要求其弹性变形在允许范围以内。高速不能以增加粗纱断头为代价,更不能高速不高产,要在生产稳定条件下求高速。

(二)高速与锭翼

锭翼的材质、结构和制造质量直接关系到粗纱机高速的成败。为降低锭翼回转时的离心力,其材料已采用优质高强铝合金,压掌和纱条通道均使用不锈钢,以减少毛羽,增加压力。

锭翼要适应高速,需要注意以下问题:

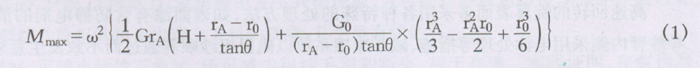

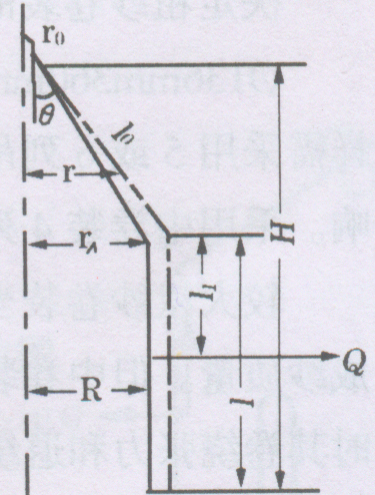

1、高速与锭翼弯矩如图1所示,在r=r。处锭翼斜肩部分有最大弯矩

式中:ε——锭翼的角速度;

G-锭翼直臂部分(包括压掌)的质量;

Gn——锭翼斜臂部分的质量。

时增大了该断面的应力,所以锭翼高速必须加大锭翼斜肩部分的

材料断面系数,即应加大其断面尺寸。

2、高速与锭翼弹性变形锭翼肩部(r=rA处)的刚度与弹性变形密切相关。为防止相邻高速回转锭翼间发生相碰,在对AA断面进行加固后,不仅可以减小压掌与管纱表面的图相对位移量,还可减少意外伸长和保护粗纱条干。在不影响卷装条什下,应尽量采用较小的θ角。在对青泽660型粗纱机锭翼计算表明,当θ角由原来200增至250时,其弹性变形会增加39%,平均θ角增加10,变形增大7.8%,这一点应引起重视。

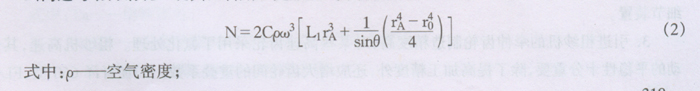

3、高速与动力消耗锭翼回转用以克服空气摩擦阻力所耗动力

L1-锭翼直臂长之半;

C-系数;

B-锭翼直臂椭圆断面短轴长度;

锭翼用作克服空气摩擦阻力消耗的动力N与(e3和rA4/成正比,还与θ角的大小成正比,而θ角必须服从于卷装尺寸和减少锭翼的弹性变形,对动力消耗来说处于从属地位。所以锭翼尺寸以瘦长型可取,即采用较小直径、较大长度为宜。

4、高速与导纱臂锭翼高速除对导纱臂通道的光洁和强刚度提出更高要求外,还需解决粗纱在导纱槽中的运行稳定性问题。人们认为锭翼速度达1200R/min时,导纱臂必须采用封闭式结构。该种结构较开槽式有更大的优点。图2(b)为开槽式.导纱槽设在锭翼回转方向的前端.气流的作用虽可防止粗纱甩出槽外,但其对槽中粗纱的干扰,使粗纱的工作位置有可能发生飘移,且会增加粗纱毛羽及飞花,易造成纱疵和增加粗纱引出时的张力。(a)为封闭式导纱臂,克服了开槽式的上述缺点,同时其导纱臂的断面刚度中心位于封闭断面内,不易发生扭转变形,使压掌处于正常工作位置,可减小粗纱伸长。

高速回转的锭翼表面多采用各种特殊的处理方法,如表面涂有含防静电剂的消光涂料,或在导纱臂内侧采用电泳处理等措施,减小摩擦系数以确保粗纱顺利通过而不致发生意外伸长。

(三)高速与卷装

决定粗纱卷装的前提首先应考虑细纱的设备、工艺与管理。我们认为粗纱采用

Φ136mm360mm的“中卷装”比较可行。虽然粗纱卷绕直径可突破2倍细纱锭距的概念,但这样需采用5或6列吊锭纱架,易造成里排粗纱可见度差,对挡车工的操作和成纱质量带来诸多影响。采用中卷装4列吊锭纱架,可克服上面的缺点,便于生产、管理和老机改造。

较大粗纱卷装当然可以减少粗纱落纱和细纱机换纱的次数,并可减少因接头次数增加而影响成纱质量。但中卷装的粗纱锭距较小,可增加一定长度内粗纱机锭数,提高机台单位面积产量,同时其卷绕张力和退绕张力可略小于大卷装,可通过采用较小粗纱捻系数而提高产量,并可免去半自动落纱设备。中卷装较大卷装更有利于高速和减少动力消耗。

(四)高速与主要传动部件和加工精度

1.国外新型粗纱机较多地采用了同步齿形带,主传动箱采用闭式油浴或连续供油形式,这有利于粗纱机的高速。

2.引进粗纱机传动路线比国产机短,重要部件的加工精度高,采用优质的万向联轴节或万向伸缩轴节传动筒管,不会产生附加回转。在国外有些粗纱机因其加工精度高而不需要采用防细节装置。

3.引进粗纱机的牵伸齿轮制造精度高,对某些高速齿轮采用了氮化处理。粗纱机高速,其传动的平稳性十分重要,除了提高加工精度外,还应增大齿轮间的重叠系数。如在青泽660型、FL- 16型、RMK一2型等粗纱机上都通过减小齿轮模数来增加齿轮的齿数,达到增加重叠系数的目的,提高了传动的平稳性

4.对锭翼采用变频调速,大纱时降速以减少断头,提高产量。同时采用直观性好、可调性强、精密度高的张力补偿装置,控制粗纱伸长率。

5.对锭翼、罗拉和摇架的质量要求全面提高,以确保粗纱机高速,防止因其质量不过关而降低机器的使用价值。

(五)高速与假捻器

在新型悬锭粗纱机上都采用了摩擦系数较大、结构独特的高效假捻器。

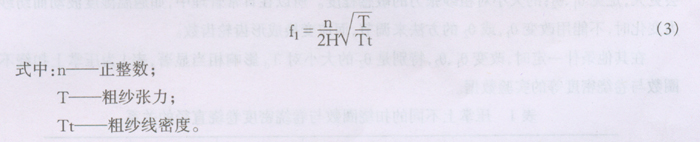

粗纱机锭翼高速运转时,位于锭翼顶端与前罗拉钳口之间的纺纱段存在着振动问题。设纺纱段两端固定,相距为H,则纺纱段粗纱的自然振动频率为

当n、Tt、H一定时,f1与成正比。假捻器的假捻效率高,纺纱段捻度多,其动态捻缩也大,纺纱张力T随捻缩的加大而加大。

由于假捻器中心孔的原因,假捻器顶端会产生周期性强迫振动,其频率为f2=n/60,式中n为锭翼转速(r/min),只要f2远离f1,就可避免发生共振现象,且可使纺纱段粗纱振动很小。通过目测,青泽660型纺纱段粗纱很少出现上下抖动现象,几乎呈直线运行。

假捻效果好,可缩小加捻三角区,还可减少粗纱毛羽和断头,利于高速。实践证明,在假捻器效果理想条件下,粗纱伸长率控制在1.5%以下甚至更小是完全可能的。据国外资料,加装假捻器,可使粗纱产量提高4%-8%。

二、有关紧卷绕的几点看法

老式粗纱机上的粗纱一般表面卷绕松软,毛羽可见度高,不利于生产中的搬运和退绕,且纱管容量小,生产效率低。新型粗纱机多采用紧卷绕工艺,管纱手感坚实,结合大卷装,每只重量约为一般卷绕的2倍以上。

(一)紧卷绕的力学条件

紧卷绕的力学条件是获得较大的卷绕张力。影响粗纱径向密度的是压扁粗纱的力,此力与卷绕张力Td成正比。

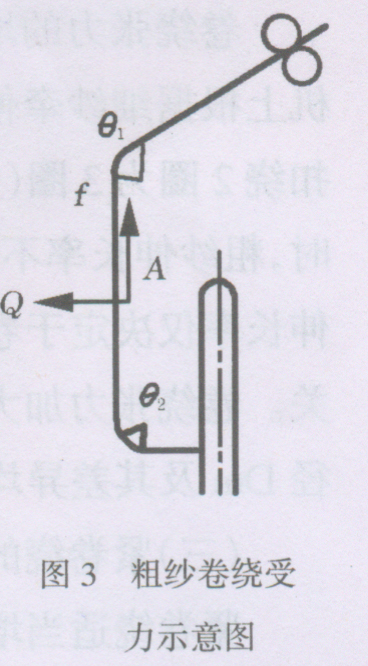

如图3所示.现以质点A表示导纱臂中的粗纱段,则由欧拉公式可得

R-导纱臂回转半径;

ω-锭翼角速度;

m-粗纱质量;

α-粗纱在压掌凹口处与水平线问夹角。

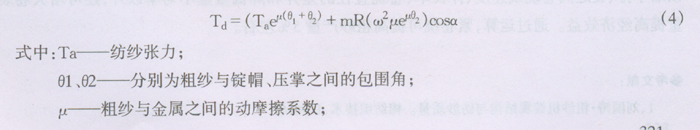

(4)式中各参数分别与纤维品种和性能、粗纱定量、锭翼与假捻器的材质结构、工艺参数、卷装大小和车间温湿度有关。根据青泽660型粗纱机加工纯棉紧卷绕的有关条件:Q1=90o=1.57mad,θ2=1080°=18.84rad,u=0.25,a=26°则

可见上述工艺条件下纺制粗纱,其卷绕张力约为纺纱张力的147倍,如计人离心力的影响Td会更大,足见θ1、θ2:的大小对粗纱张力的敏感程度。所以在日常管理中,如遇温湿度波动而纺纱张力变化时,不能用改变θ1,或θ2的方法来调节,而应变换成形齿轮齿数。

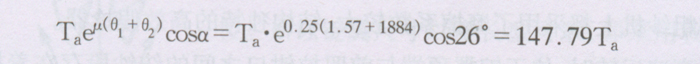

在其他条什一定时,改变θ1、θ2,特别是θ2的大小对Td影响相当显著,表1为压掌上扣绕不同圈数与卷绕密度等的实验数据。

注A456C型租纱机、纺制T/C13tex纱,分别在一落纱中测50锭

(二)紧卷绕与粗纱伸长率

卷绕张力的增大,是否会引起粗纱伸长率增大,纱条品质变差?事实上,有些工厂在新型粗纱机上根据细纱牵伸能力优化粗纱定量,采用高效假捻器并适当增加粗纱捻系数以及在压掌上改由扣绕2圈为3圈(纯棉)等措施,出现了与“常规”相反的结果,即在卷绕张力较大以适应紧卷绕的同时,粗纱伸长率不仅没有增加反而降低了,既达到紧卷绕的目的,又提高了纱条质量。实际上粗纱伸长率仅决定于卷绕线速度[πDm:(Nm—N)]与前罗拉输出速度(πDn)的比值,而与粗纱张力无关。卷绕张力加大而粗纱伸长率下降,主要是因为粗纱受到的压力加大,其压扁程度提高,卷绕直径Dm及其差异均相应减小(见表1)的结果。

(三)紧卷绕的优越性

紧卷绕适当增加粗纱捻系数是必要的,虽会损失部分粗纱产量。但它具有不少优越性,除可以缩小排、锭之间卷绕线速度、伸长率、卷绕直径的差异和降低重量不匀率以外,还可增大卷装容量提高经济效益。通过运算,紧卷绕可提高粗纱产量5%左右。

更多并粗会议论文请点击进入>>>