PTT纤维是一种新型的改性纤维,它具有良好的弹性恢复性和染色性能,是弹性服装的理想面料,其制成品具有很高的附加值。为了提高我公司市场竞争力,我们开发了PTT/Lyocell65/35 18.5 tex混纺纱。

1 原料性能

PTT纤维是纤维的改性品种,尽管有许多优良特性,但是也具备纤维的许多缺陷,如吸湿性、透气性差等。为了改善成纱性能,我们采用了和Lyocell纤维混纺的方法。Lyocell纤维是纤维素纤维,其良好的吸湿透气性可改善PTT纤维吸湿差,不透气的特点。我们利用的PTT纤维原料长度为38 mm、细度为1.67 dtex,单强为 2.O cN/dtex,伸长50%。Lyocell纤维长度为38mm、细度为1.37 dtex、单强4.2 cN/dtex、伸长15%。

2 工艺流程

Lyocell:A002D抓棉机→A035混开棉机→A036C开棉机→A092给棉机→A076C成卷机→A186梳棉机

PTT:A002D抓棉机→A035混开棉机→A036C开棉机→A092给棉机→A076C成卷机→A186梳棉机→FA311并条机(予并)

混纺:FA311并条机→FA311并条机→A454E粗纱机→FA506细纱机

3 各工序工艺配置与技术措施

由于PTT纤维抱合力差,静电现象严重,因此在纺纱过程中纤维易粘附机件,以致成卷困难,棉网易坠,并条缠罗拉胶辊、堵斜管,粗纱、细纱缠胶辊,络筒断头重,成型不良等现象不时发生。另外,由于PTT纤维是一种低强高伸型纤维,而Lyocell纤维伸长率较小,两种纤维的伸长差异较大,导致在并条混合时并合困难,Lyocell伸展不开,在须条中可明显看到一节一节的现象。这些都是生产效率低下,质量不稳定的因素。为解决以上问题,提高可纺性,我们有针对性地采取了如下措施:

3.1 清棉工序

开清棉工序是关键的一道工序,把好第一道关的产品质量,以后工序的产品质量才有保障。针对PTT、Lyocell纤维抱合力较差,棉卷易粘连,正卷率低,纤维易脆断等特点,我们在清花采取以下措施:

(1)减少打击点的数量,全流程打击点的数量不多于三个。

(2)改变打手形式,合理配置打手速度。将A036的豪猪打手改为梳针打手;将A076综合打手的刀片卸掉,改为纯梳针打手。同时适当降低各道打手速度。A076的打手速度不高于850 rpm。

(3)粗纱防粘装置改用同品种纱牵纱,消除两种纤维抱合力不一致引起的粘卷。

(4)加重棉卷罗拉压力。

经过采取以上措施,棉卷成卷顺利,正卷率达90%以上,棉卷重不匀率为1%,棉卷退卷时粘现象有所减轻。

3.2 梳棉工序

PTT、Lyocell纤维长度长、细度细、强力低,尤其是PTT纤维强力更低。因此梳棉工序主要是减少纤维在梳理过程中损伤,并加强纤维转移,防止纤维反复搓转形成棉结,同时采取适当措施防止棉网下坠,以提高纤维伸直度。我们采取了以下措施:

(1)降低锡林、刺辊速度,避免纤维损伤,提高刺辊一锡林速比,加强纤维的转移。

(2)放大盖板与锡林隔距,减少因长度损伤而造成的棉结。

(3)加装导棉器,以利成条。

经过采取以上措施,成条顺利,生条短绒率控制在5%以内,生条质量稳定。

3.3 并条工序

并条工序是纺纱最困难的工序。生产中主要解决并条缠罗拉胶辊及堵斜管和粗节现象。(1)并条胶辊改用生漆涂料皮辊;

(2)车速偏低掌握,喇叭口偏小掌握,提高条子的抱合力;

(3)满筒长度由3 100m改为2 600m,减轻条子与上圈条器表面的摩擦;

(4)由于PTT纤维弹性大;牵伸力大,后牵伸倍数头并偏大掌握1.8-2.0,二并三并比头并偏小。罗拉隔距偏大控制,并适当减小混一并总牵伸,以改善纤维伸直不开现象;

(5)适当加大前圈条张力,减少圈条条子半径。

采取以上措施后,并条生活正常,并条条干CV:头并2.75%,二并3.00%。

3.4 粗纱工序

粗纱机牵伸机构采用的是双胶圈牵伸机构。开始试纺时,粗纱皮圈易吸花,导致大量纱疵,后改为黑皮圈,吸花现象明显减少。粗纱定量4.24 g/10m,总牵伸8.5倍,捻系数为55,前罗拉速度为220 rpm,罗拉隔距22.5×39.5 mm,粗纱后牵伸1.21倍,粗纱成纱条干CV:4.10%。

3.5 细纱工序

细纱工序为防止出硬头,后区牵伸倍数偏大掌握,选用1.25倍。皮辊改用生漆皮辊 以防止吸花。由于是针织纱,故捻系数偏小掌握,选用320左右。由于强力低,易断头,纱速偏低掌握,前罗拉速度选用224 rpm。

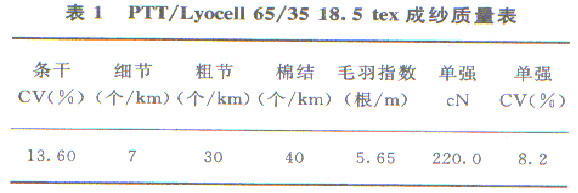

4 成纱质量

PTT/Lyocell成纱质量见表1。

5 存在问题

从成纱质量来看,强力较低,主要是纤维本身强力较低,另外混合不均匀也是主要因素。

从络筒清纱器显示数据来看,主要是短粗节偏多。我们认为粗节较多的原因是PTT纤维蓬松,静电现象严重,并条成条附带了大量球状纤维团,以至粗纱出现大量的纱疵.应对原集束器及圈条工艺进行改进。另外由于条子伸直不一致,也易出粗节,混一并总牵伸倍数应进一步偏小掌握。

根据试纺体会,由于纤维蓬松,各工序车间相对湿度偏大控制对生产有利。特别是在并条工序,需要进行局部加湿才能保证生产质量。

6 结论

实践证明,PTT纤维纺纱的关键在于棉条混合,胶辊、胶圈的使用及温湿度几方面,控制好这几项关键技术指标并严格执行,才能保证成纱质量。