8·2·6布面应保持整洁,除布端外,应避免写字。加工的坯布,除假开剪标志外,其他线、纸标记应拉掉。

8·2·7坯布因油漆、霉斑、错纤维、规律性错纬、狭幅、锈疵、不合规格等疵点,按规定评分降等后,另行成包,并作标记。

8.2.8零布的成包分别按以下规定进行。

大零:分别按一等品、二等品、三等品、等外品成包,布段长度在10 m以上至不足单匹长度:

中零:一等品段长为5~9.9 m(累计评分限度不大于5分)。

小零:段长为1~4.9 m(不带入一处评10分疵点)。

零疵:段长为0.2~0.9 m(疵点长度不受限制)。

一个品种结束后,允许有1~2个零布混合小包。

8·2·9坯布的成包回潮率不高于10.5%,超过此项标准时,有关单位会同协商处理。

8·2·10销售外地的坯布,采用打包布打包,包内衬牛皮纸或塑料薄膜,必须能保护产品的品质。包布覆盖完整严密,接缝处用6股麻线或牢度相当的代用品缝合,缝包针距不得超过5 cm,然后用4道扎绳捆扎(宽幅布应相应增加绳捆道数),满足运输要求,不得散包。

8.3运输

运输中必须保证产品质量,不受损坏,安全稳妥。

8.4贮存

在坯布的贮存中,必须保证产品质量,不得有霉腐变质等现象。

9其他

用户对产品有特殊要求者,可由供需双方另订协议。

附录A

疵点名称的说明

(补充件)

A1破洞:3根及以上经、纬纱共断或单断经、纬纱,或经纬纱起圈高出布面0.3 cm,包括隔开1--2根好纱。

A2豁边:边组织内3根及以上经、纬纱共断或单断经纱,包括隔开1~2根好纱,双边纱2根作l根计,

3根及以上的有1根算1根。

A3跳花:3根及以上的经、纬纱互相脱离组织,包括隔开一个完全组织。

A4烂边:边组织内单断纬纱,一处断3根的。

A5修整不良:布面被刮起毛、起皱不平、经、纬纱交叉不匀或挑除疵点后残留的空隙。

A6霉斑:受潮后布面出现霉点。

A7毛边:由于边剪作用不良或其他原因,使纬纱不正常被带入织物内。

A8纬缩:纬纱扭结织入布内或起圈现于布面(包括经纱),起圈及松纬缩三楞起算。

A9边撑疵:边撑或刺毛辊使织物纱线起毛或轧断。

A10麻粒:麻纤维扭结成的粒状疵点。

A11粗节:或称竹节,纱线上短片段的粗节。

A12星跳:1根经纱或纬纱跳过2~4根形成星点状的。

A13跳纱:1~2根经纱或纬纱跳过5根及以上的。

A14断疵:经纱断头,纱尾织入布内。

A15拖纱:未剪去纱头,拖在布面或布边上。

A16杂物织入:飞花、回丝、油花、皮质、木质等杂物织入布内。

A17断经:织物表面经纱断缺。

A18沉纱:由于提综装置不良,造成经纱浮在布面。

A1 9综穿错:没有按工艺要求穿综,而造成布面组织错乱。

A20粗经:直经偏粗的经纱织入布内。

A21 吊经:部分经纱在织物中张力过大。

A22紧经:部分经纱捻度过大。

A23松经:部分经纱张力松弛织入布内。

A24并线松紧:单纱加捻为股线时张力不匀。

A25双经:单经织物中有二根经纱并列织入。

A26筘路:筘齿排列不匀,使织物经向呈现稀密不匀的纹路。

A27筘穿错:没有按工艺要求穿筘,造成布面上经纱排列不匀。

A28针路:由于点啄式断纬自停装置针尖不良,造成经向密集的针痕。

A29经缩:部分经纱受意外张力后松弛,使织物表面呈现块状或条状的起伏不平(三楞起算)。

A30拆痕:拆布后布面上留下的起毛痕迹。

A31双纬:单纬织物一梭口内有二根纬纱织入布内。

A32脱纬:一梭13内有3根及以上的纬纱织入布内。

&33密路:经向0.5 cm内纬密多25%以上。

&34稀纬:最稀处1 cm内少2根纬纱的。

A35条干不匀:指叠起来看前后都能与正常纱线划分得开的较差的纬纱条干。

A36云织:纬纱密度段稀段密,其稀密相间各两条及以上的。

A37错纬:直径偏粗、偏细的纬纱,紧捻、松捻纱、错纤维的纱织入布内。

A38百脚:斜纹或缎纹织物一个完全组织内缺1~2根纬纱。

A39水渍:织物沾水后留下的痕迹。

A40污渍:织物沾污后留下的痕迹。

A41 流印:打印装置不良造成的印痕。

A42浆斑:浆块附着布面影响织物组织。

A43宽狭幅:幅宽上下偏差超过标准规定。

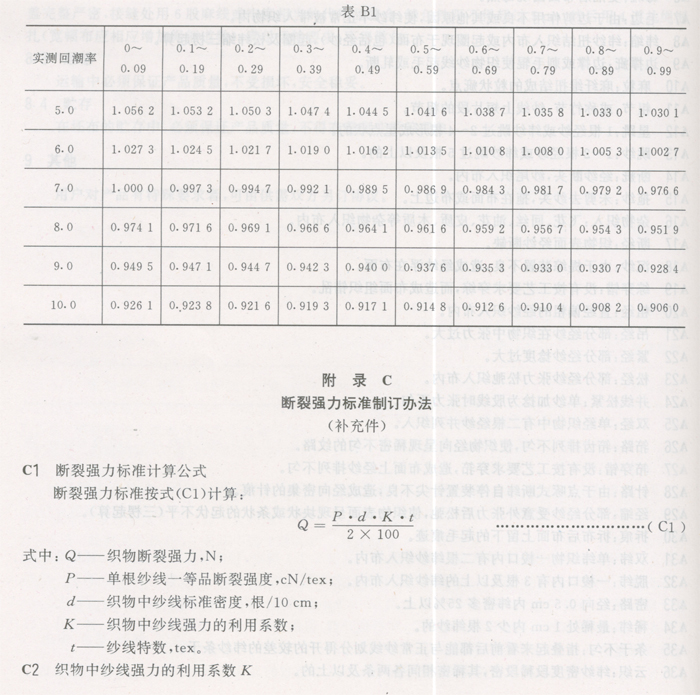

附录B

苎麻坯布断裂强力回潮率修正系数表

(补充件)

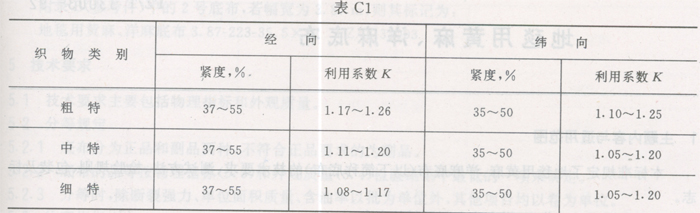

C2.2织物紧度的查对。

a. 织物紧度在表C1所列范围内时,K值按比例增减之。

b. 织物紧度小于表C1所列紧度范围时,则按比例递减。

c. 若织物紧度大于表C1所列紧度范围时,则选用表中最大K值。

C2.3苎麻织物粗特、中特、细特规定范围。

粗特织物:49特及以上。

中特织物:48~25特。

细特织物:24特及以下。

附加说明:

本标准由中华人民共和国纺织工业部提出。

本标准由苎麻纺织标准化技术归口单位株洲苎麻纺织印染厂负责起草。

本标准主要起草人吴文竹、韩国琴。

本标准参照采用日本财团法人麻制品检查协会84年制订的《麻织物检验标准》。优等品相当于国际先进水平,一等品相当于国际一般水平。