应用新型的纺纱专件对细纱设备进行改造是实现优质高产的重要途径之一。气动V形牵伸摇架相对于弹簧牵伸摇架具有一定的优势,经比较我们选用了QYJV-145D型气动V形牵伸摇架对FA503型细纱机弹簧摇架进行改造,通过生产实践,达到了提高生产效率和提高产品质量的目的。

1 结构特点

(1)V形牵伸装置的主要特征是将后罗拉中心提高12.5 mm到主牵伸平面,并且后上罗拉沿后下罗拉后移65°,使后区形成一个曲线牵伸区。这样可使中后罗拉隔距减小,中后区握持距仍保持在58 mm左右,大约有14 mm左右粗纱贴在罗拉表面,加强了牵伸过程中对浮游纤维的控制。

(2)由于气动摇架的后区是曲线牵伸,增大了粗纱与后上、下罗拉的接触角,使后牵伸区能高度伸直,有利于提高总牵伸倍数。

(3)该摇架采用气动加压,调节气囊压力可对整台设备上罗拉进行无级加压。当气囊压力为定值时,改变变换销位置可得到不同压力值。胶辊经多次磨砺,调节后压力仍能保持恒定。

2工艺配置试验

2.1粗纱定量

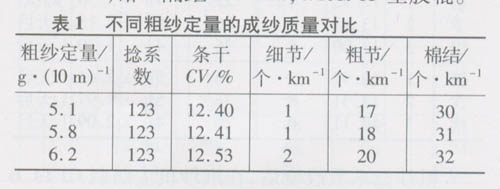

为充分发挥牵伸装置效能,我们在同锭条件下纺制了三种不同定量的粗纱,其在相同条件下纺制CJ 18.2 tex品种的成纱质量对比见表1。试验条件:细纱后区牵伸1.25倍,罗拉隔距18 mm×20 mm,钳口隔距2.5 mm,WRC965型胶辊。

由表l试验数据可知,粗纱定量由5.1g/10m加重到5.8g/10 m,定量增加了14%,成纱条干、粗细节没有恶化,在粗纱定量增加23%的情况下,条干、粗细节水平有所下降,但不明显,根据生产实际供应情况,粗纱定量选用5.8g/10 m。

2.2粗纱捻系数、后区牵伸倍数与后区隔距优选

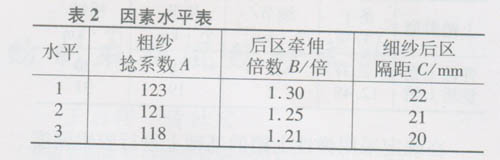

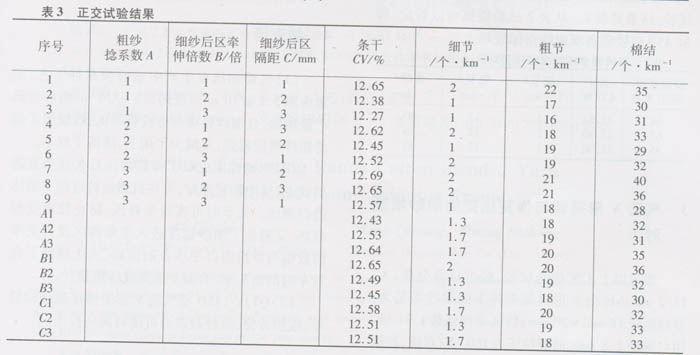

细纱后区牵伸倍数、后区隔距、粗纱捻系数的配置对成纱条干均匀度影响较大。我们把粗纱定量由5.1 g/10 m加重到5.8 g/10 m,前区隔距通过试验确定为18 mm,对后区隔距、后区牵伸倍数、粗纱捻系数进行正交试验。正交试验因素水平表见表2,试验结果见表3。

从表3可以看出,粗纱捻系数以水平1较好,细纱后区牵伸倍数以水平3较好,细纱后区隔距以水平3较好。在V形牵伸装置中,适当增加粗纱捻系数对控制纤维有利。捻度较大的粗纱经过较小的后区牵伸,捻度未被完全解开,带有一部分剩余捻回的纱条被喂入胶圈牵伸区。由于上下胶圈对纱条的有效控制,使纱条在上下胶圈间不发生翻动,消除了捻回重分布现象,这部分剩余捻回在纱条牵伸时受到张力作用产生向心压力,使纤维之间紧密接触,增强了摩擦力界,从而有效地控制纤维运动,减少了粗细节,降低了条干CV。所以采用较小的细纱后区牵伸倍数,较大的粗纱捻系数,适当的后区隔距,细纱粗细节、条干较好。

2.3其他工艺优选配置

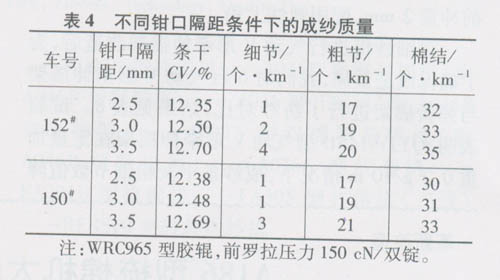

要充分发挥牵伸装置的性能,不仅要合理配置牵伸工艺,还要对牵伸专件进行优化配置。我们将粗纱定量由5.1g/10 m加重到5.8 g/10 m,粗纱捻系数由121改为123,细纱后区牵伸由1.25改为1.21,对细纱钳口、上销及胶辊等作一优选试验。钳口隔距优选试验见表4。根据试验发现,胶圈钳口过小出“硬头”。过大纤维不易控制,条干恶化,因此选用2.5 mm钳口隔距。

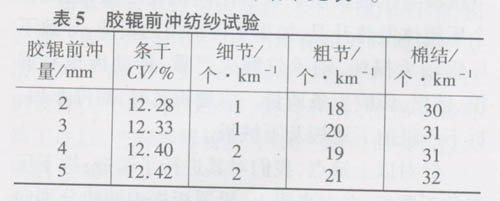

在原工艺基础上,钳口隔距由3.0 mm改为2.5 mm,前罗拉压力由150 cN/双锭改为160 cN/双锭,进行胶辊前冲试验,结果见表5。

从表5可知,胶辊前冲2 mm,成纱条干、粗细节最优。

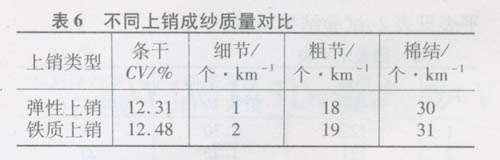

不同上销纺纱质量见表6。由表6试验结果可以看出,弹性上销各项指标都比铁质上销好。

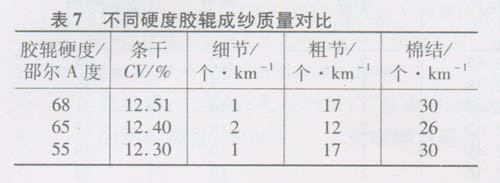

在确定采用弹性上销的基础上进行胶辊硬度试验,结果见表7。从表7试验数据可以看出,邵尔A55度胶辊各项成纱指标较好。

3气动V形摇架与弹簧摇架的纺纱质量对比

通过以上工艺优选试验,经过认真分析,CJ18.2 tex品种在V形摇架牵伸下的细纱工艺为:罗拉隔距18 mm×20 mm,后区牵伸倍数1.21倍,钳口隔距2.5 mm,前罗拉压力160 cN/双锭,胶辊前冲量2 mm,配用弹性上销。

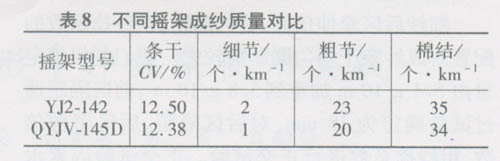

对细纱机进行气动V形牵伸摇架改造后,为了确保改造效果,我们对6台气动V形牵伸摇架与弹簧摇架进行了纺纱对比,结果见表8。试验表明,QYIIV-145D型气动V形牵伸摇架在定量加重0.7g/10 m情况下,成纱条干及粗细节数值降低,成纱质量较好。

4 结束语

(1)气动加压在生产中适合大牵伸工艺,定量由原5.1 g/10 m加重到5.8 g/10 m,粗纱台班产量增加,且细纱各项指标没有降低,既缓解了前纺粗纱供应紧张,又减少了用工,降低了成本。

(2)气动加压克服了弹簧加压日久疲劳衰退的缺点,压力稳定充分,可在机器运转过程中整体进行调压。关车时可实行半释压,防止胶辊变形损坏,又阻止了细纱捻度进入主牵伸区及开关车时胶辊与罗拉钳口中纱条的位移,大大降低了在开车时的断头率,有助于提高成纱质量。

(3)QYJV-145D型气动V形牵伸摇架结构简单,维护方便,品种翻改时可随时调压控压。