并条工序的主要任务是改善条子的中、长片段均匀度;提高纤维的伸直平行度和分离度;进一步实现单纤维的混和,使棉条成分均一。在短纤维与棉混纺工艺中,由于纤维与棉纤维染色性不同,两种条子一般在并条机上经三道并合,使纤维和棉纤维混和充分,以保证成纱横截面中两种纤维按混纺比要求混和均匀,防止染色后产生色差疵点。

1对涤棉混并有关工艺参数的认识

在涤棉混纺工艺中,因两种纤维的特性和含杂不同,涤与棉需要各自经过开清棉和梳棉工序制成棉条,在并条机上混和。一般情况下含量在90%以下时,二道混并条中两种纤维的黄、白色差仍很明显,但在三道混并条中,色差基本消除。涤含量在60%以上时,由于纤维整齐度较好,长度较长,牵伸力大,纤维与金属之间摩擦因数大,回弹性好等特点,混并工艺需采取“重加压、大隔距、小张力、通道光洁、防缠防堵”等措施。

1.1 并合数与牵伸倍数的设定

涤棉混纺需三道并合,并合数的增加,意味着牵伸倍数的增加,不利于混纺条短片段均匀度,而且并合数过大,条子易发毛、粘连。因此,兼顾混纺比设计要求,对于T/C 80/20混纺纱的并合数,我们采用三道混并均为6根并合的工艺。其中,混并一总牵伸略大于并合数,以利于提高纤维的平行度和伸直度。混并二、混并三总牵伸接近于并合数,以减小牵伸波对短片段均匀度的影响。

1.2罗拉中心距的设定

为使纤维变速点前移,改善条子的条干均匀度,前区罗拉中心距偏小控制,后区以提高纤维伸直度为主,罗拉中心距可偏大掌握,根据纺棉经验,前区罗拉中心距等于手扯长度加上12 mm,后区罗拉中心距等于前区中心距加上5 mm。考虑到纤维整齐度较好,混纺条牵伸力大,罗拉中心距应偏大掌握。

1.3 张力牵伸

由于生条中纤维结构混乱,定向性差而且前弯钩纤维居多,要增加纤维伸直过程的延续时间,必须减小前钳口的强制干扰作用,因此,混并一主区牵伸偏小掌握,相应后区牵伸应偏大。混并二、混并三由于条子中纤维伸直度得以改善,为减小后区牵伸波对条干均匀度的影响,后区宜采用较小的牵伸。局部张力牵伸必须适宜于纤维的回弹性。张力牵伸选择是否适当,也是影响混纺条质量及生产效率的重要因素之一。实践证明,前张力牵伸应兼顾两种纤维的伸长要求,选取1.013倍较为适宜,后张力牵伸,尤其在A272F型并条机上,其后张力牵伸设定为定值1.025倍,但在实际生产中,我们发现由于张力牵伸不当,造成混纺条在台面上有意外牵伸,条干恶化,甚至在台面断条。为此,我们自制齿轮调整后张力牵伸,条干好转,台面断条消除。

2混并工艺的优选试验

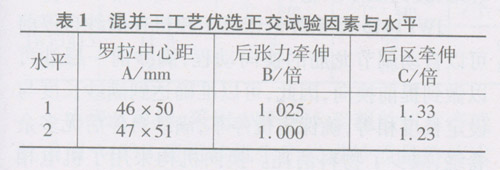

根据对涤棉混并工艺水平的认识和经验,在实际生产中我们对T/C 80/20 13 tex混纺纱的有关并条工艺参数进行了优选试验。试验时混并一采用FA303型并条机,混并二采用A272F型并条机,混并三采用A272F型并条机,出条速度200m/min,胶辊加压(从前至后):混并一40 daN×42daN×40 daN,混并二、三12 daN×32 daN×35daN×32 daN。生条定量:18.7 g/5m,棉23.0g/5 m。混并一、二、三均为6根并合。总牵伸:混并一6.5倍,混并二6.35倍,混并三6.12倍。首先,对混并三工艺进行优选,其因素水平:罗拉中心距A,后张力牵伸B,后区牵伸C(见表1)。

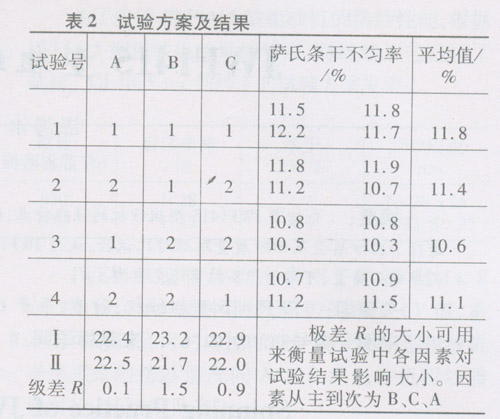

根据以上因素水平,按照L4(23)正交设计,试验方案及结果见表2。

由表2试验结果可以看出,3号试验方案为最优,混纺熟条萨氏条干不匀率为10.6%,分析试验结果,考虑主次因素,最优工艺为:后张力牵伸1倍,后区牵伸1.23倍,罗拉隔距46 mm×50mm。接着我们又用该试验方法选取了混并一工艺为:后区牵伸1.65倍,罗拉中心距47 mm×47mm,后张力牵伸1倍。混并二工艺:后张力牵伸1倍,罗拉中心距46 mm×50 mm,后区牵伸1.44倍。

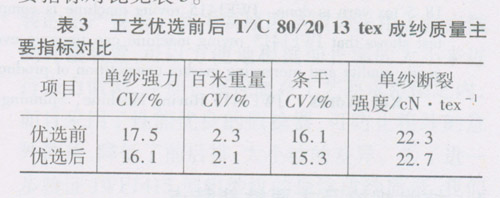

用优选的混并工艺上车,末并萨氏条干不匀率控制在10.0%左右,末并条干的稳定,大大提高了成纱的质量水平。工艺优选前后成纱质量主要指标对比见表3。

3 结束语

通过对短纤维与棉混纺并条工艺的优选,要提高半制品及成纱质量,在混并一工艺中,由于生条纤维结构混乱,且前弯钩纤维居多,为提高纤维的伸直平行度,减小前钳口对前弯钩纤维的强制干扰作用,需选取较大的后区牵伸,较大的前区罗拉中心距。在混并二、三工艺中需延长其伸直过程的延续时间,张力牵伸的选择更为重要。根据纤维的回弹性及纤维与金属之间摩擦因数大,易造成意外牵伸等特点,后张力牵伸必须偏小掌握。