我公司有经纬纺机BD200型转杯纺纱机6台,针对转杯纺火警隐患多以及排杂效果差、产品质量难以提高等问题,进行了技术改造,将单独集杂改为集体集杂。通过生产运行,效果良好。

1 单独集杂方式及其缺点

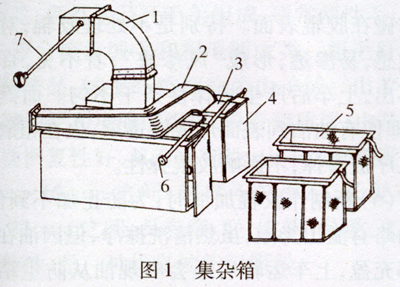

从每个纺纱器分梳腔分离出来的杂质经排杂支管排人机身总管,再由排杂风机排人两个联体的集杂箱内,两个集杂箱中各有一个集杂袋,以收集排入的杂质和短绒,隔一定时间可打开箱门掏出袋中杂质、短绒,而排杂风则由集杂箱下口排出。这种排杂方式我们称为单独排杂,见图1。

1—工艺排风管;2—排杂管;3—挡板;4—箱门;5—集杂袋;6.拉手;7--调节板把手。

一般机台不多的厂家都采用单独排杂,因为杂质总量少,利用集杂箱中的集杂袋就可解决集杂需要。但这种集杂方式有两个缺点:

(1)排杂效果差,排杂管易堵塞。其原因有如下几点:①车头车尾排杂负压相差大。滤尘风机装在车尾方向,车身长度达15 m,如车尾负压为2744Pa左右,到车头时只剩490 Pa左右。若车身漏风,则车头甚至有可能出现正压。故车头两面各20头排杂管极易堵塞;②杂质、短绒影响了集杂袋中气流的通畅。纺纱器排出的杂质随气流垂直吹向集杂袋底部,袋中原有杂质和短绒被吹起附在袋的四壁,大大减小了通风面积,整个风量和负压随之减小;③集杂箱密封性能差。每个班需多次开启集杂箱,掏除集杂袋中杂质,这样集杂箱门和其他一些密封装置难免变形和损坏,影响其密封性。

(2)火警隐患多,时有火警发生。

2 改造方案

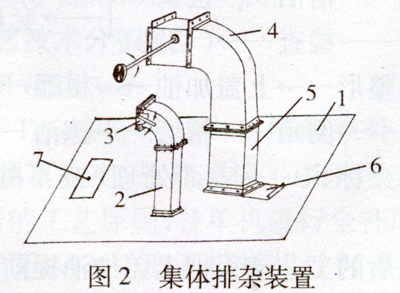

经过反复讨论,决定在原有基础上将单独排杂改成集体排杂(见图2)。把两个联体集杂箱拆除,车尾箱底部加装一块专用钢板,在排杂风机出口接一根方形排杂弯管,弯管出口固定在钢板上,钢板开口下部连接总管通道通向中央滤尘。这样所有机台排出的杂质都送中央滤尘集中处理。

1-钢板;2—集体排杂弯管;3-调节板;4-工艺排风总管

5-工艺排风连接管;6—调节板;7—冷却风口。

由于取消了集杂箱,在工艺排风总管下方接一工艺排风连接管直接固定在钢板上,连接总管通道通向中央滤尘。

3 改造后的优点

(1)可防止火灾的发生。单独集杂时,杂质、短绒易扩散到车尾箱各个角落,车尾箱中空气循环流动性又大,若电器设备发生打火现象就会引起火灾。改造后,杂质、短绒不会溢出,可有效防止火灾的发生。

(2)排杂气流通畅,排杂效果好,减少了排杂管的堵塞,成纱杂质明显减少。排杂气流可通过管道直接排人总管,不受任何附加阻力,对负压影响较小。

(3)有利于车尾箱中电机的冷却。车尾箱中电机较多,尤其是排杂电机和分梳辊电机温度较高,容易发生电机烧坏现象。改造后可增加车尾箱空气容量,增强空气流动,同时我们在钢板上增开冷却风口,对电机的冷却—卜分有利。

(4)可减少挡车工的劳动强度。单独集杂时,每个班需掏除集杂袋中杂质5次~7次,而集体排杂可把所有机台排出的杂质集中到滤尘,每个班只需在下班前清理一次即可。

(5)为纺杯转速从31 000 r/min提高到36 000 r/min创造了有利条件。如不进行改造,气流不畅通,散热效果不好,提速将非常困难。