SGD0103型精密络筒机是上海第二丝绸厂最新研发的机型,采用先进的数码电子技术,充分应用了机电一体化技术,改变了传统的锭箱、成形的传动方式,配有张力补偿装置、超喂装置。采用单锭独立变频调速,导纱往复机构采用伺服电机完成。其机电一体化还体现在多数重要工艺参数由电脑控制,可单锭设置需要的工艺参数及卷装形式,显示即时状态,如:卷绕长度,即时线速度,即时变频器频率。该机主要适用于各种长丝的紧式、松式络筒,这里是以15.3tex(44.4dtex)[38s(40D)]棉/氨纶包芯纱为代表,后道工序为筒子染色,从工艺上探究该机络包芯纱等非长丝的最大卷绕直径、径向密度分布规律、轴向密度分布规律及成形纱筒的两个端面与筒管中心轴线的垂直度,以拓展该机的应用范围提供参考。

1试验器材与方法

氨纶包芯纱在后道工序中应用也比较普遍,具有代表性。在该机型的参数设置时主要参考说明书中出厂参数,以及国内外类似机型的参数设置与调试,逐项设计。

2主要工艺参数设置与技术分析

控制筒子成形质量主要可以从6个方面考虑。

2.1卷绕线速度

一般来说筒子卷绕线速度(国产设定速度值为400~550m/s,最大频率为50Hz)随筒子的卷绕半径变化而变化。而线速度的变化引起张力的波动,进而影响纱线的物理性能和纱筒成形质量。而且外层纱的张力越大于内层纱的张力,就易产生筒子外层纱挤压内层纱的胀边现象,这就要求在络筒过程中应尽量减小张力及压力的波动,而保持卷绕速度相对稳定是控制张力波动的措施之一。

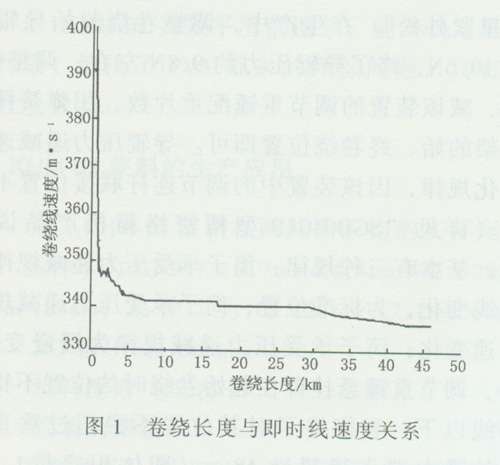

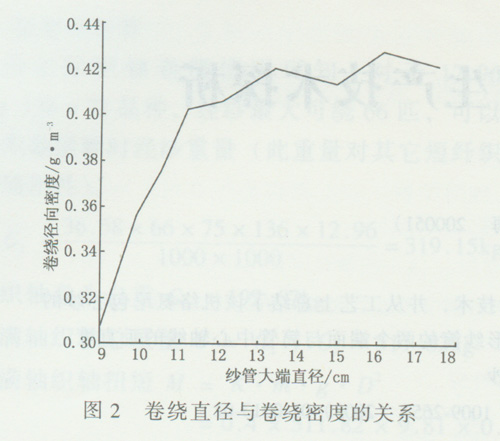

在棉/氨纶包芯纱的试络过程中,把线速度从300m/s逐步升高到600m/s,发现若设定速度不超过450m/s,实际卷绕速度波动较小,整个过程约15个单位,如图1。就氨纶包芯纱而言,随半径的增大张力作用更加明显,不仅会胀边,甚至边缘纱段易于在张力作用下而塌边,影响正常退绕。经过多次实验,发现保证适当的卷绕密度下最高线速应控制在350m/s为好(保持变频器最大频率50Hz不变),所络纱的经向密度分布如图2,线速度如图1所示波动小。从图2中可以看出卷绕密度在直径约10cm时开始出现波动,主要是由于张力与压力辊的波动而致。但是,若调低最大频率,可提高设定速度到500m/s,振动小;当频率保持50I-{z时,最大速度不宜超过450m/s,否则振动较大,损坏也严重。

2.2卷绕张力

适当的卷绕张力是使筒子卷绕成形良好的条件,卷绕张力过小则筒子松散,退绕时容易塌边紊乱;反之,则使筒子的硬度增加,而且影响氨纶包芯纱的强伸度等性能。因此,络制规格不同的纱线要用不同的卷绕张力。该机设计有张力递减装置,卷绕张力能随筒子卷绕半径的增加而递减,满足筒子张力“里紧外松”的特殊工艺要求,在络制15.3tex(44.4dtex)包芯纱筒子纱时,将卷绕起始张力调到40~42cN(约1个张力片),这样到满筒时卷绕张力约为起始张力的一半,该装置的张力调节杆位置拉得最长与最短的卷绕张力相差2cN左右。

2.3 导辊压力

导辊压力是保证筒子卷绕成形良好的条件之一,卷绕时要使摩擦辊与纱筒表面母线始终贴近一致,这样才能使纱均匀紧密地卷绕在筒子的每一层面上。

该机有导辊压力递减装置,随着筒子卷绕半径的增加,导辊对筒子的压力递减,使得筒子表面压力“里紧外松”。在生产中,调整卷绕起始导辊压力约19.6N,终了导辊压力约9.8N左右。调整时,可增、减该装置的调节重锤配重片数,用弹簧秤拉称摇架的始、终卷绕位置即可。导辊压力递减速度的变化规律,因该装置中的调节连杆联接位置不同而异(详见“SGD0101B型精密络筒机产品说明书”),基本有三种规律:筒子承受压力递减规律略呈直线变化,为标准位置;筒子承受压力递减规律为快速变化;筒子承受压力递减规律为缓慢变化。此外,调节重锤悬挂臂在起始卷绕时的位置不得在水平线以下,卷绕终了时其位置不得超过垂直位置;纱筒大端直径超过18cm(即体积容量)时,导辊会失去控制,纱筒表面压力出现较大波动,引起卷绕密度的波动。

2.4超喂装置

超喂装置是该机设计的一大特点,正确选择使用能减小筒子卷绕张力波动差值等。超喂即送出纱线的长度大于卷曲纱线长度,超喂量大小取决于纱线在辊筒上环绕的圈数,圈数多超喂量大。超喂量影响卷绕张力,进而径向卷绕密度变化。该装置最多有4圈可绕,所绕圈数可视卷绕张力的波动情况来进行调整,包芯纱超喂量控制在1.02~1.06(约1圈)倍为适宜。

2.5防叠差微量

防叠装置是使导纱动程的始、终点在筒子轴向产生周期性的差微位移,减小筒子两端卷绕密度,防止筒子两端过硬或凸边现象,以利于筒子成形;调整端面与筒管中心轴线的垂直度,易于直接浸泡染色。氨纶包芯纱防叠差微量不能调节过大,否则筒子两端出现凹进的现象。差微量的调整方法详见该络筒机产品说明书。虽然该装置可调整两端卷绕密度,但根据锥形筒管精密卷绕的特点及卷绕原理(大小两端表面线速度的差异),大端密度比小端密度大约0.08g/cm3。

2.6导纱动程

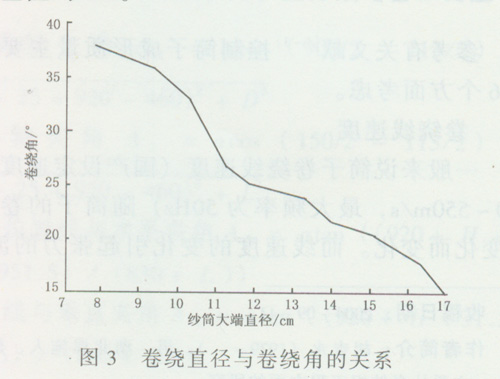

在筒子端部卷绕的纱形成弧线,而不是突然转折。在弧线曲率最大处,也就是导纱器左右移动的最远处,卷绕角几乎为零,即0~最大~0~最大。因为实际卷绕动程总比导纱动程小,纱线在筒子端部改变运动方向时,瞬时卷绕角由正常的卷绕角减小至零。因此在筒子两端纱线卷绕的密度高于筒子中部的卷绕密度,虽然有防叠装置的调节。而且.卷绕角除了轴向有规律的变化外,在径向也随卷绕直径的增大而减小,调整径向卷绕密度、径向卷绕角与卷绕直径关系(如图3),随半径的增大而减小,差值约20°。

此外,还有几个相对固定的参数也值得一提。恒速点百分比控制线速度的波动,越小越好;纱线密度系数,调整卷绕过程中密度的平滑过渡,设置为0.01,不易太高;超喂启动时间,指主电机启动至超喂启动时间,越小越好,否则增大纱线张力;电机转差补偿百分比应根据实际情况而定,一般设置为0.001。

3 结 论

经过以上工艺调节,所络氨纶包芯纱纱内层卷绕密度最小为0.29g/cm,外层卷绕密度最大0.43g/cm3,径向密度分布规律如图2,两个端面与简管中心轴线垂直度小于5°,满足筒子纱染色纱筒卷绕密度“内松外紧”、轴向密度比较均匀的要求。因此,SGD0103型精密络筒机不仅适合络长丝,而且可以络其它原料的纱,供后道筒子直接浸泡染色。