介绍了棉型锦纶/棉混纺纱的生产技术.探讨了锦纶预处理和各工序的工艺关键。实践表明:影响纺纱过程中处理好锦纶的静电,车间温湿度和锦纶的开松度是关键。

本公司开发的棉/锦交织物几年来一直受到用户青睐。为延伸棉/锦产品的深度,公司决定开发棉型锦纶短纤与棉混纺的织物,它主要用于军队的服装。本文就P/C 50/50×36.7tex (16S/1)混纺纱纺纱过程中的工艺流程,主要工艺参数及遇到的一些问题进行探讨。

1 工艺流程

1.1 原料特征

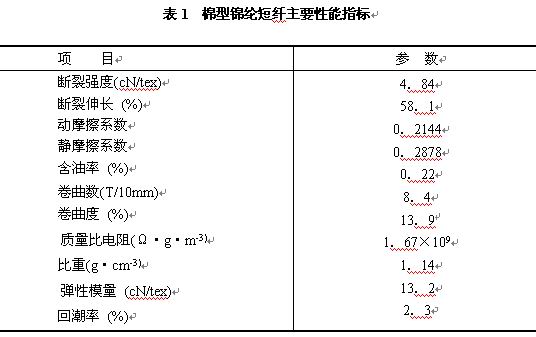

经分析比较选用了国产的棉型锦纶短纤,其细度为1.67dtex,长度为38mm,原料进厂检验的主要性能指标见表1。

原棉采用细甲配棉的棉卷。其平均等级为2.4l,主体长度为29.2mm,品质长度33.66mm,特数1.73dtex,成熟度系数1.59,短绒(16mm以下)10.20%,均匀度l 170,回潮率8.8%,含杂1.0%,手拣疵点2.4%。

根据表l检验数据,棉型锦纶短纤有以下特征:比重轻、伸长大、质量比电阻高及纤维的弹性好。纤维在检验时发现,与和腈纶相比,不容易扯开。这些特点会使得纺纱过程和成纱质量的控制有较大的难度。

1.2 原料的预处理

由于该纤维的质量比电阻为1.67×10Ωgm-3。实际回潮率为2.3%。在梳棉机后采用人工铺棉的方法试纺,纱条有较大的静电现象,故必须对锦纶进行预处理来克服静电,提高可加工性。预处理方法为:保留锦纶包子上的包装带其中间和底部各一根,把12%的水和0.8%的抗静电剂,从包子上部均匀地倒人,存放3天后,使水和静电剂能均匀地渗入到包子底部,回潮率控制在15%为好,可用于抓棉机装箱。

1.3 工艺流程

锦纶短纤的弹性好,在清花时开松较难,其质量比电阻又较高,单独成卷困难。而该品种所用的棉是普梳,因此,选用了人工棉堆混棉的方法进行混棉,以保证两种纤维的混比正确和提高可加工性。流程如下:

预处理的锦纶+已经过清棉的棉卷→人工棉堆混和→清棉A002D→A035→A036C→A092→A076C→梳棉(A186D)→并条(A272F)(二道)→粗纱(A456C)→细纱(A513C)→络筒(村田)。

2 各道生产要点

2.1 清棉

将清棉人工棉堆混和好的原料直接装箱,经上述清棉流程,棉卷定量为420g/m,长度为26m,不匀率为1.2%,生产过程基本正常。但由于开松度不够,锦纶和棉花的棉块较大,混和不够细腻;并有一定的粘卷现象,后通过夹入纯棉粗纱头来防粘。混和不细腻主要是锦纶纤维较难开松,通过提高各单机的运转率和调整打手速度虽有所好转,但还不能达到理想的细腻程度。如果要进一步提高开松度,使得混和更加细腻,在上述清棉流程中要适当增加开松。

2.2 梳棉

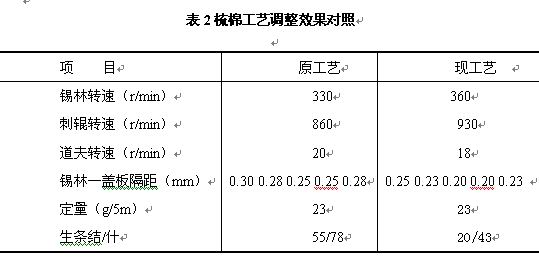

梳棉工序是纺好该品种的关键之一,在原纺的机台上进行,针布型号AC2815、AD4030、JST-29、AT5810。经多次调整,棉结有较大程度的降低,为成纱质量打下了一定的基础。梳棉工艺调整效果对照见表2。

注:原工艺系参照纯涤线的工艺

2.3并条、粗纱

并条采用二道混条,并合数7根,末并定量为16.8g/5m,由于锦纶纤维的伸长达58.1%,罗拉隔距应比一般涤棉混纺要大一些,定为12 x 18mm。头并后牵伸1.67,二并后牵伸1.35,采用此工艺的条子质量头并的萨氏条干为19%,二并为16%。

粗纱机机型是A4.56C,总牵伸为6倍。由于锦纶的比重为1.14g·cm-3,捻系数选择应比涤棉的小,初选定65、60、55,分别试纺后,最后设定60比较恰当。罗拉隔距前区为26mm,前罗拉速度为220r/min。测试粗纱萨氏条干为25.8%,条干CV%为6.02%。再者,由于锦纶的比重小,在选配卷绕成形牙时,应适当考虑,恰当的张力对粗纱质量和生产效率提高有利。

2.4细纱

细纱在摇架改成PK225的A513C型细纱机上进行,工艺上因锦纶的伸长大,罗拉隔距适当放大,19×35mm,后牵伸为1.35,成纱捻系数设计为325。钢丝圈偏重掌握,以减少毛羽。

3 成纱质量

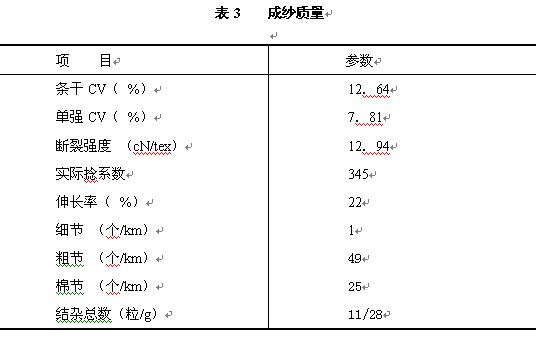

P/C 50/50 36.7tex成纱质量见表3。

从表3可以看出,成纱条干和结杂达到了较好的水平,但其中有两个明显的特点,其一是断裂强度偏低和伸长率较大;其二是实际捻系数大于设计捻系数。分析其原因是由于锦纶的伸长大,在细纱加捻时,由于纺纱张力使得纤维伸长,当张力消失时,锦纶纤维有较大的回弹,从而使得成纱结构较松,纤维间的强力利用系数降低,成纱强力偏底。由于锦纶的回弹作用,如仍采用一般棉纱的预加张力来测捻度,不能使纱条充分伸直,从而出现了实际捻系数大于设计捻系数的情况。虽然强力偏低,但是锦/棉纱的伸长是一般棉纱的3倍左右,达22%,对后道织造仍是很有利。

4 结 语

棉型锦纶与棉混纺是一种新的混纺品种纱,其织物能更好地体现锦纶纤维的柔软、高强、耐摩、透气。虽然,纺纱有一定的难度,但只要注意以下3点,还是能纺出较高质量的成纱。

4.1 静电的控制

从纺织纤维带电的排序表上,锦纶纤维是仅次于玻璃纤维,排在第二位,主要是正电荷,选用了非离子型的进口抗静电剂,用量为0.6%~0.8%,有较好的效果,同时,水量的加人,最好根据原料的实际回潮率来确定,锦纶纤维的回潮率在抓棉机装箱前控制在13%~15%为好。

4.2 温湿度控制

锦/棉混纺纱,由于静电的原因,对温湿度要求较高。在纺纱的全过程中,使纤维有较高的回潮率,要保证纤维处于逐步放湿的状态,提高可纺性能。根据车间的情况,恰当制订各道的温湿度标准,并定期对各道的半制品进行回潮率分析,确保做到逐步放湿。如存量较多,应将棉卷或棉条筒盖好,防止水分的挥发。

4.3 提高清花的开松度

提高清花开松度,对于减少纤维损伤,减少粘卷与绕锡林现象有重要作用。按上述清花流程,虽然调整了各打手速度与提高各单机的运转率,但棉卷还是达不到较理想的细腻程度,应增加开松,如把A036C换成FA111A或FA1111 B,则更理想。