1 羊毛低温染色机理

羊毛纤维外表存在疏水性的皮质层和致密的鳞片层阻碍了染料对毛纤维的吸附和向内部扩散,因此羊毛染色一般是在98℃即沸腾的水溶液中进行,这样可提高染料的扩散速率。但是高温长时间沸煮不仅消耗大量的能源,而且还会使羊毛泛黄,影响可纺性、手感、光泽、鲜艳度,破坏羊毛卓越的天然品质。

羊毛低温染色是在初染阶段加入低温染色,在染料向纤维吸附的同时,低温促染剂与羊毛纤维上的活性基因产生氢键引力,从而使羊毛纤维上的染色序位得到活化和扩展,低温促染剂是一种有机溶剂,与水以任意比例相溶,和有机染料相似相溶,亲和力很强,对染料有很好的增溶解聚作用,能提高羊毛纤维的吸酸值,对羊毛纤维有很好的溶胀膨化作用,染色初期染料分子稳定地吸附分散,当温度达到85—90℃时,染料分子就不断从低温促染剂所含有的表面活性剂胶团内释放出来,通过盐式键与羊毛纤维稳固结合,达到低温染色的目的。

2 酸性媒介染料低温染色工艺

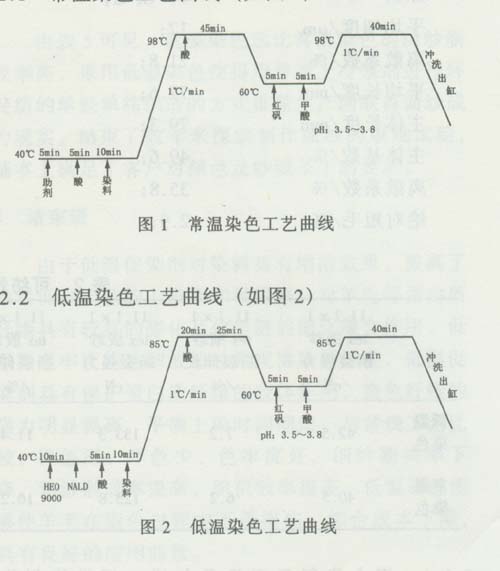

2.1 常温染色工艺曲线(如图1)

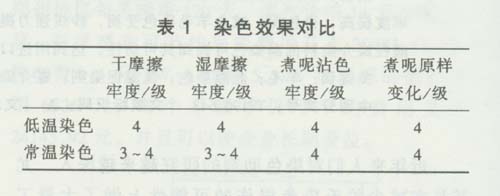

低温促染剂的用量根据被染纤维颜色的深度来选择,一般为1—3g/l。HEO9000是配套,对染料有很好的助溶和分散作用,净化染色用水,使染色鲜艳。与NALD同浴使用产生优异的协同效果,具有匀染而不缓染的特殊性能,在染色初期加入在水浴液中运转10-15min,使其充分与纤维接触并渗透,再加入染料。HEO9000一般用量为1—3g/1,根据染料用量调整,另外还须注意加入 NALD后,二次补酸量需比常规提高5%—10%,一般在第一次保温时加入一次甲酸,保温20~25min后再追加一次。

3 染色效果对比

3.1 90s澳毛条低温染色与常温染色对比

3.1.1 染色处方(W2806/黑色)

酸性媒介黄GG 0.44%;

酸性媒介红S-80 0.48%;

酸性媒介黑PV 4%;

HAC 2.3%;

HCOOH 1.6+1+1%;

Na2Cr2O7 2.4%;

NALD 2.5g/L;

HEO9000 2g/1。

常温染色处方相同,不加NALD和HEO9000。

3.1.2 原料品质

原料 90’澳毛;

平均细度/μm 17;

离散系数/% 21.8;

平均长度/mm 77.6;

主体长度/mm 79.3;

主体基数/% 49.6;

离散系数/% 35.8;

绝对短毛/% 2.9;

毛粒/只•g-1 2.5;

含油率/% 0.23;

单位重量/g•m-1 26.1;

不匀率/% 1.9。

90°澳毛生产品种:纺11.1tex×2股纱做经,纺16.67tex单纱做纬,生产全毛双面哗叽。

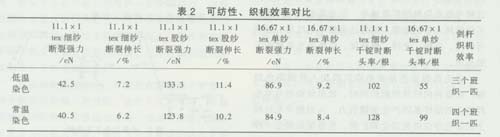

3.1.3 染色对比(见表1、表2)

由表1可见,低温染色摩擦牢度比常温染色提高半级。

由表2可见,低温染色纱线断裂强力和断裂伸长高于常温染色,细纱断头降低,可纺性提高,织机效率提高25%。

用GB250-1995评定变色用灰色样卡评定,低温染色的深度比常温染色深度高0.5~1级,染同一色号在深度、色光相同时,低温染色比常温染色可节省染料5%-10%,控制好色条含油率,低温染色在纺纱前纺和后纺都要比常温染色生活好做,而且前纺尘屑小,皮辊沾灰粉少。

3.1.4 媒介染料低温染色与进口活性染料染

W2806/黑色对比活性染料处方:

兰纳素黄CE 1.2%;

兰纳素红CE 1.2%;

兰纳素黑CE 4.2%;

硫酸 0.3%;

醋酸 2%;

阿白哥B 2%;

阿白哥FFA 0.5%。

在常温98℃下沸染60min,再用氨水后处理。

染料总用量:媒介染料4.92%;活性染料6.6%;在染色深度、牢度相同的情况下活性染料用量大,加之兰纳素单只染料比媒介染料昂贵许多,相同色号对比用兰纳素仅染料成本就要翻数倍。

该试验是在21μm细度的羊毛上进行的,纺16.67×2tex股纱,其断裂强力为211.3cN;断裂伸长10.4%,细纱千锭时断头率103根,相对比较媒介染料低温染色用于细支毛完全可以达到活性染料常温染色的综合效果。

3.2 66s澳毛条低温染色与常温染色对比

3.2.1 染色处方(特黑色)

酸性媒介黄GG 0.6%;

酸性媒介黄红S-80 0.8%;

酸性媒介上青RRN 1%;

酸性媒介黑T 4.4%;

HAC 2%;

H2SO4 0.3%;

HCOOH 2+1+1%;

Na2Cr2O7 3.2%;

NALD 3g/1;

HE09000 2.5g/1。

常温染色处方相同,不加NALD和HE09000

3.2.2 原料品质

原料 66S澳毛;

平均细度μm 20.8;

离散系数/% 21.9;

平均长度/mm 87.8;

主体长度/mm 99.9;

主体基数/% 45;

离散系数/% 35.7;

绝对短毛1% 3.1;

毛粒/只•g-1 1.8;

单位重量/g•m-1 19.7;

不匀率/% 1.9。

66s澳毛生产品种:纺31.25tex单纱,生产阿联酋面纱。

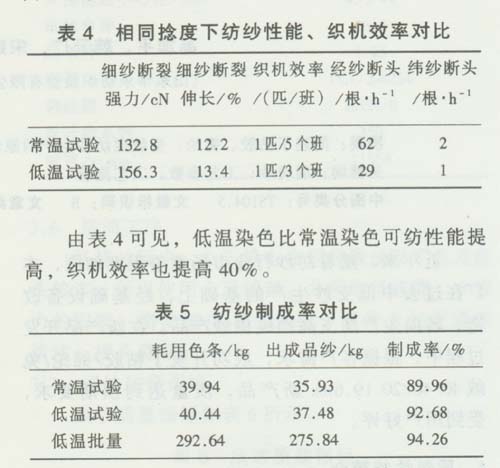

3.2.3 染色对比(见表3、表4、表5)

由表3可见,低温染色比常温染色摩擦牢度高半级,而且用比色卡比较低温染色比常温染色深度高1级,得色深、透。

由表5可见,低温染色远比常温染色的纺纱制成率高,采用低温染色使得用普通上冷浆剂进行环锭纺的单经单纬织造的方式批量生产阿联酋面纱成为现实,结束了数年来探索制作面纱的艰难试验,基本上满足了客户对颜色及纱线条干的要求。

4 结束语

由于低温促染剂对染料具有增溶效果,提高了染料低温上色的上染率和吸尽率。对羊毛等蛋白质纤维具有较好的膨化及化学键的催化缔合作用,低温染色牢度能达到或超过常规沸染的标准,低温促染剂具有保护蛋白质纤维的胶体作用,染色纤维的强力明显提高,平衡上染时间缩短,与常规工艺比较,得色深、浮色少、色牢度好,细纱断头率下降,纺纱制成率提高,织机效率提高。低温染色能够使羊毛在染色过程中不受损伤,综合成本下降,具有良好的应用前景。