为适应市场需求,我公司在棉纺设备上成功开发了毛/棉混纺精梳纱系列产品,其中W/C(20/80)J29tex针织纱已大批量生产,成为企业创高效的主要产品之一。

l 牵切羊毛的品质特征

羊毛本身长度长,卷曲度高,易卷曲,在棉纺设备上加工的可纺性能差。与棉混纺时一般都要进行预处理,如给油剂、加湿。我公司在试制小样时,考虑到含毛比例不高,未进行预处理,将购进的牵切羊毛均匀地铺在棉卷中,从梳棉机给棉罗拉处喂入,制成生条,喂入到后道各工序试纺成功,成纱质量基本达到用户要求。所以大批量生产时将牵切羊毛包在圆盘抓包机上直接和棉抓取混和后进行纺纱,未进行任何预处理,生产正常。牵切羊毛的主要性能指标如下:主体长度34.04 mm,细度5.2 dtex,回潮率15.8l%,≤16 mm的短纤维含量13.2%。

2 工艺流程

毛/棉混纺精梳纱生产的工艺流程为:

A002D型抓棉机→A035A型开棉机(附A045型凝棉器)→A036型开棉机→A092型双棉箱给棉机→A076型成卷机→FA20l B型梳棉机→FA304型预并条机→A19l B型条卷机→A201 D型梳棉机→FA302型并条机(三道)→FA458型粗纱机→A512型细纱机(改造成FA502型)。

3 工艺技术措施

3.1 混棉方式

客户要求毛/棉混纺精梳纱成纱混纺比羊毛20%、棉80%。我们先用40%的羊毛、60%棉花在清花A002D型抓棉机上抓取混和纺制纤维卷,注意将每包羊毛、棉花称重按要求进行排列,确保混和质量及混纺比。经梳棉、精梳后,测试精梳毛/棉条混纺比,根据测试结果,在并条头道再与从清花开始单独纺制的精梳棉条混并,把羊毛混纺比控制在规定的范围内。

3.2 清棉工序

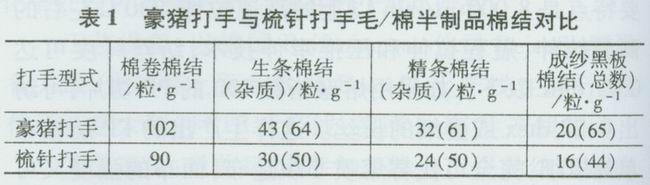

针对此牵切羊毛较粗的特点,为确保生条及精梳条的质量,在开清棉工序采用“薄喂、少抓、勤抓、多松、轻打、以梳代打、慢速度、大通道”的原则,抓棉打手伸出肋条长度改为2 1mm。A036豪猪打手改为梳针打手,采用尘棒,同时降低打手转速,放大尘棒隔距,以梳代打减少了对羊毛纤维的损伤,加大了对棉花中细小杂质的排除。豪猪打手与梳针打手半制品棉结情况见表1。适当降低A092型给棉机和A076型成卷机的打手转速,有利于减少纤维损失和降低因打手返花形成的棉结。

3.3 梳棉工序

在梳棉机上加工毛/棉混纺棉卷时,为防止锡林绕花,应适当增加锡林、刺辊转速比,提高纤维转移能力。同时适当加快盖板速度,以利于细杂和棉结的排除。梳棉主要工艺参数和生条质量如下:生条干定量19g/5m,牵伸倍数97.9,刺辊转速800 r/min,锡林转速330 r/min,道夫转速22 r/min,盖板速度180mm/min,盖板一锡林五点隔距0.30、0.28、0.25、0.25、0.30 mm,生条棉结53粒/g,生条杂质75粒/g,生条萨氏条干不匀率14.04%。

3.4 精梳工序

3.4.1 预并工序

毛/棉预并条定量19 g/5m,后牵伸倍数1.36,有利于提高棉条的伸直平行度,为精梳工序打好基础。

3.4.2 条卷工艺

毛/棉条卷采用18根并合,定量为40.5 g/m,加大条卷紧压辊的压力,减少成卷罗拉压力,使棉卷分层清晰,避免小卷起毛。

3.4.3 精梳工序

精梳工序毛/棉条须考虑羊毛易碎易落的特点,为降低成本,落棉隔距偏小掌握,梳理隔距偏大掌握,减少纤维损伤,精梳落棉率控制在16%±l%,同时保证锡林、顶梳针布良好状态,毛刷表面整齐,适当提高其位置,有利于增大排杂,减少棉结杂质。精梳工序精条质量如下:精梳条棉结56粒/g,杂质26粒/g,条干不匀率4.28%,短绒率17.2%。

3.5 并条工序

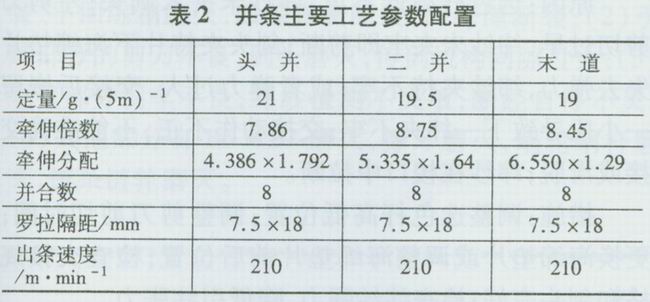

工序配置见表2。

并条是确保毛/棉混纺比准确的关键工序,采用三道并合,保证熟条重量不匀率,有利于棉与毛充分混和,确保成纱染色均匀,无色差。为不致于使条子过熟过烂,牵伸分配头道后区较大,末道后区较小。三道并条采用顺牵伸,提高纤维伸直、平行度,以提高成纱质量。

3.6 粗纱工序

粗纱采用大捻度,捻系数取104左右,可有效地减少退绕时产生意外牵伸所造成的细节。采用1.25左右的小后区牵伸,充分发挥主牵伸区作用,有利于对浮游纤维的控制,加之FA458型粗纱机为4罗拉牵伸,可有效减少毛羽,同时采用紧密卷绕,可避免毛粗纱,工艺配置为:定量5.5g/10m,牵伸分配5.64×1.25,捻系数104,罗拉隔距12 mm×25 mm×30 mm,前罗拉转速220 r/min。

3.7 细纱工序

在细纱工序采用“小后牵伸、大后档隔距、较大捻系数、较低车速”的工艺原则,同时采用软皮辊,缩短皮圈、皮辊、钢领、钢丝圈更换周期,减少了粗细节,提高了条干CV%水平,细纱工艺参数配置及成纱质量如下:干定量2.659g/100m,总牵伸20.99,后牵伸1.24,罗拉隔距18 mm x 3l mm,捻系数312,前罗拉转速261 r/min,隔距块4.0,条干CV l5.3%,细节11个/km,粗节42个/km,棉结68粒/km,强度12.3 cN/tex,单强CV 5.8%。

4 结语

毛/棉织物外观有一定的毛型感,且透气性能好,可用于开发高档服装面料。在纺制毛/棉纱时,既要注意产品质量,但也要充分考虑节约成本,努力降低毛纤维的损耗。选用好的牵切羊毛是关键,这样在清花工序可不进行预处理就进行纺纱。通过生产工艺调整,优化工艺参数,控制好混纺比,同时合理调节各工序温湿度,可以确保正常生产,提高成纱质量。