0 引言

近些年来,随着纺织工业的飞速发展,传统环锭纺纱领域的技术进步加快;如:粗细联、细络联等均使工序间联系更加简化,提高了生产效率和纺纱质量,除了以集体自动落纱为代表的高度自动化趋势外,纺纱锭速的不断提高已成为一大突出特点;国内外开发的细纱机的锭速已达到20 kr/min~25 kr/min,据介绍最高锭速可达到30 kr/min。

我公司也紧跟国际纺机发展的趋势,开发了各种高技术含量的细纱机;同时,对棉纺专件的要求也随之不断升级;如:无波罗拉,小游隙精密胶辊,特殊材质和表面处理的钢领,高速锭子等等。

1 高速锭子的开发

1.1 研究分析著名高速锭子的结构特点

为了开发高速锭子,我们通过参观展览及与外国厂商进行技术交流,查阅样本及相关技术文献,发现目前国际上先进的高速锭子主要有苏逊公司的HP-S68系列和Texparts(原SKF)公司的CSl系列,它们有许多共同的特点。这两类锭子尽管结构型式上有不同之处:前者为金属弹性管连接型,后者为片簧支承分离型,但它们都摒弃了过去常用的锥窝式锭底,转向采用分体式锭底——把锭底支承一分为二,径向圆柱筒形滑动轴承支承,轴向为平面砧板——锭尖大球面支承;查阅有关资料可知,在20世纪七八十年代苏逊公司在SH780系列锭子中已经采用这种锭底型式。理论计算和试验分析可知,这种锭底型式具有如下的优点:①平面—大球面轴向支承可成倍减小锭尖表面接触应力,从而可大大提高锭子的承载能力,延长锭子的使用寿命;②径向圆筒形轴承支承可克服锥窝式锭底的径向间隙较大、锭尖在不平衡力的作用下易沿圆锥面上爬,引起锭子窜动(轴向振动)且圈簧作用滞后的弊病,因而可使锭子的振动性能得到改善;振动幅值减小,振动轨迹更加规则圆满,这一点从振动试验中已得到证实。在高速化的浪潮中,苏逊公司首先于20世纪90年代初推出HP-S68系列,而SKF公司滞后到20世纪90年代中期才推出CSl系列。一贯引领锭子技术潮流、喜欢标新立异的SKF公司在CSl系列锭子中也采用了和苏逊公司结构型式相同的分体式锭底,这也从另一方面说明了这一结构型式的优越得到了更权威的确认(SKF公司之所以放弃了他们多年来采用的HF型弹性管连接型结构,转而开发出制造工艺性较复杂的分离型锭胆,大约是为了避知识产权纷争之嫌)。

这两类锭子的另一共同特点是上轴承小型化,即采用916.8 mm孔径轴承,使锭盘皮带轮直径可以做得更小,最小为直径8.5 mm;这样就为主机节能、降噪创造了更好的前提条件。

这两类锭子的第三个共同特点是都设计了单弹性型和双弹性型(苏逊的HP—S68NASA;SKF的CSl Series)。双弹性型都采用了双层锭脚结构,内锭脚柔性支承在外锭脚上,并在内外锭脚的夹层中充以阻尼介质,使原来固定安装的上轴承有一定的可挠性,进一步减小上轴承的受力,改善锭子的振动性能,提高锭子的降噪功能。双弹性型锭子的精度要求高,但工艺性较差,制造难度也较大。据介绍双弹性锭子可适应25 kr/min~30 kr/min的极高速,多用在对环境噪声有特殊要求的场合,目前实际使用的很少。

另外,欧美地区的绝大多数厂家均已不采用光杆锭子,而采用铝套管锭子——铝套管锭子有利于提高锭速。前述的两类锭子也都采用铝套管型式,并对铝套管的结合方式做了改进。

1.2 自主开发设计的思路

在研究分析、消化吸收国外先进的高速锭子的基础上,发挥创新思维,我们在1999年开发了JW.D81系列高速锭子。考虑到目前国内纺纱锭速不超过20 kr/min的实际情况,采用了单弹性结构,自行设计结构以避免知识产权纷争。同时,为了提高锭子性能,并在将来国内纺纱锭速提高后仍能有广泛的适应性,采用了46.8mm上轴承、分体式锭底因为国内棉纺业使用最多的仍是光杆锭子,所以锭座结合件是光杆锭杆盘和铝套管锭杆盘通用的;当使用铝套管锭子时,只需更换锭杆盘结合件即可。

1.3 性能测试与对比

设计实施后,试制了少量样品,2000年在我公司锭子试验室与收集到的HP-S68系列锭子和CSl系列锭子样品进行了主要性能对比,测试情况如下

1.3.1 锭子功耗

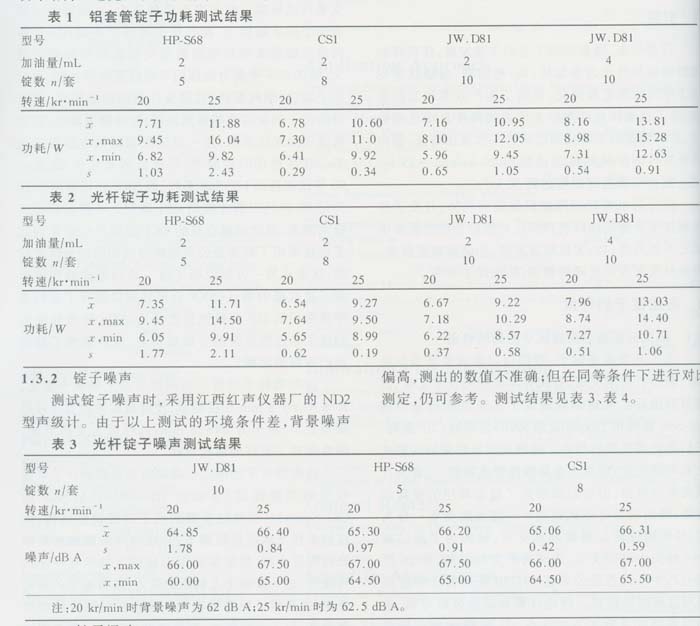

测定锭子功耗时,采用上海纺机研究所制造的SSYJ01型测功仪,测试结果见表1、表2。

1. 3. 3 锭子振动

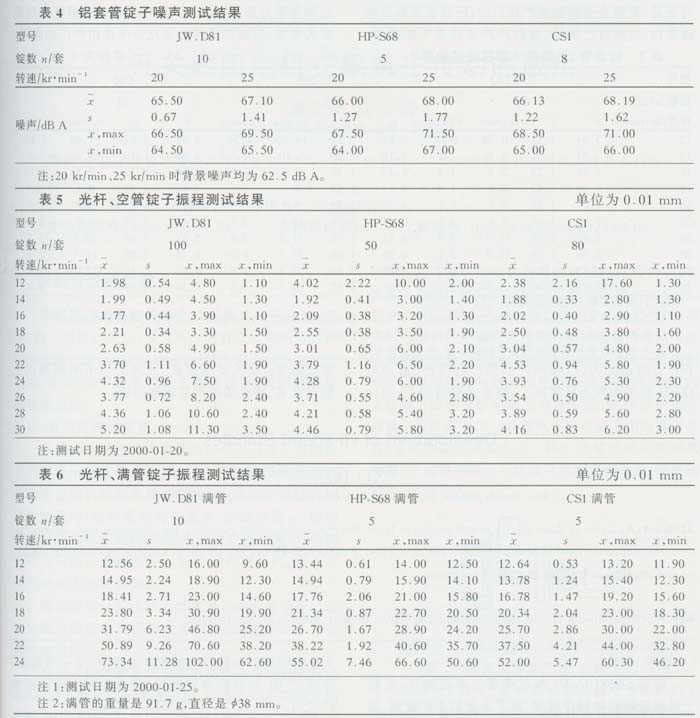

两种锭子振动的测试结果见表5-表7。

2 试验结果

从以上测试数据分析可知,自行设计试制的样品锭子在单锭功耗、噪声和空锭振程几项性能指标方面与当今国际上著名的高速锭子之间没有明显的差异。为扩大试验,在2000年公司曾小批量生产,并顶替进口高速锭子配套在我公司新型细纱机,参加当年的北京国际纺机展览会进行高速纺纱展示并获得好评。当然,从试验测试数据看满管振程值指标尚有差距,说明在承载能力设计方面尚需改进。另外,试验锭子的锭间指标数据的离散性较大,在大批量制造时应加强质量控制,提高精品意识,力争赶超先进水平。

针对以上情况,对锭子进行了改进设计,并于2002年批量试制后送用户厂进行生产试验。经半年多的生产运转表明:该锭子纺纱质量稳定,锭速在16 kr/min~20 kr/min时的纺纱断头率在8根每千锭小时以下,纺制JT/C 65/35 13.1 rex时,纺纱质量达到Uster2001公报5%的水平;说明能够满足生产需要,取得初步成果。

3 结束语

通过对高速锭子技术的消化吸收、再创新设计、试造试验的实践,深深地感到:①先进技术也不是高不可攀的,要打破迷信、勇于实践;②对外来技术不能拿来就用,要认真研究分析、力争取其精华为我所用,特别是我国已加入WTO,测绘设计的老路已行不通,否则会引起知识产权纠纷,所以必须具备创新意识,走出自己的路,使国产产品技术不断进步,市场竞争力日益增强;③新产品开发的最终目的是投入市场,因此设计时必须充分考虑用户厂的需求和加工制造能力,以确保产品能顺利投产,适销对路;④锭子运转速度提高了,技术含量增加了,设计制造精度也必然要求提高,因此必须不断提高加工制造技术,同时加强产品质量控制。

注1:测试日期为2000—01—20。

注2:转速在14 kr/min以后的最大值均发生在9号铝套管上,而且90次统计中占据10次,对平均值影响很大。

注3:振程值测定采用北京303研究所设计制造的SZ-3型测振仪。

注4:因试验室没有铝套管锭子的满纱管.昕以此项未测