关键词:涤棉转杯纺;起绒纱;工艺参数

本公司织布车间长期生产革基布,原使用环锭纺T/C58tex纬纱。布面竹节类纱疵较多,工人劳动强度大,而且生产环境恶劣,其产生的短绒飞花影响到了其它品种的生产。在改用转杯纺OET/C58 tex纱进行织造后,生产环境改善了,纱疵也减少了,布面经起绒后,绒面丰满厚实,绒毛丰满,并可减少起绒道数,得到了客户的好评。现将生产0ET/c58 tex纱的情况介绍如下。

1 配棉情况

1.1 棉:主体长度25.3lmm,品质长度27.50mm,短绒率27.2l%,细度1.6dtex,成熟度1.56,技术等级4.5,回用棉占40%:

涤:高强1.6dtex×38mm,回花占20%。1.2转杯纺纱存在强力较低的不利条件,在选用原料时,选用高强度,可提高成纱强力。

根据纱的用途从降低成本考虑选用原棉均为四、五级棉花,因棉花等级较低,色泽黄,包差大,容易引起色差疵布。故在配棉时应注意黄、白棉搭配使用,防止色差。在批与批交替时,不仅要注意棉花质量指标的变化,还要注意色泽差异不能太大,每次配棉调整比例也宜控制在10%以内。

2 工艺流程

因棉花与存在性能上差异故采取棉与涤分别经清梳处理,采用并条机混合制条,其工艺流程如下:

3 主要工艺参数的确定

3.1 混并道数

因转杯纺本身具有高倍混并作用,使转杯纺纱的均匀度提高,所以采用二道并条即可满足纺纱要求。本公司末并条干cV%长期稳定在3.7%左右,成纱条干为12.27%,与环锭纺T/C58tex成纱条干12.14%相当,而成本大大降低。

3.2 末道并条定量

转杯纺纱机由末道并条直接喂入纺纱,喂入棉条定量大小影响喂给罗拉与喂棉板对棉条的握持,影响分梳辊对棉条的分梳。定量轻,喂棉罗拉与喂棉板对棉条的握持比较均匀,分梳辊对棉条的分梳也比较彻底,束纤维少,有利于成纱质量,所以,末道并条定量应偏轻控制。本公司末道并条干重设计为16.0g/5m。

3.3 分梳辊转速

分梳辊转速对纤维分解,除杂和转移有显著影响,因本公司0ET/C58tex含量较高(约65%),而纤维的摩擦系数较大,纤维不易分梳开。开始时,本公司分梳辊转速设计为7198r/min,纤维缠绕分梳辊现象严重,纺出的纱都是毛球纱,后加速至8172r/min,成纱质量才趋于正常,现分梳辊转速为8659r/min,成纱质量较稳定。

3.4 捻度

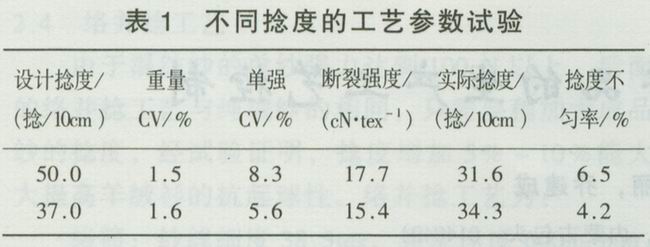

转杯纺捻度一般比环锭纺多15%~30%。本公司环锭纺T/C58tex捻度为40捻/l0cm,开始时OET/C58 tex设计捻度为50捻/10cm,但客户反映布面较硬,起绒效果差。因此进行了不同捻度的工艺试验。结果见表1。

3.5 分梳辊针布型号

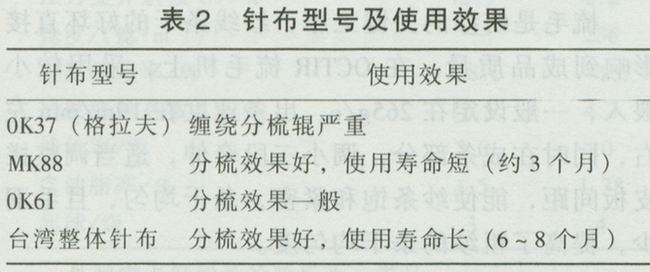

对于涤棉转杯纱,分梳辊除了能够满足开松、除杂作用外,更主要的应是对纤维的转移功能。因此在选择针布时,应选择纵阳齿密较稀,齿高较矮,工作角较大的针布,而且针布的材质也非常重要,否则使用寿命短。表2为曾使用过的针布型号及使用情况。

4 各工序工艺参数

清花工序:涤卷干重365g/m,棉卷干重390g/m;

梳棉工序:涤条:20g/5m,棉花:17.5g/5m;

并条工序:头并干重:18.0g/5m,末并干重:16.0g/5m,罗拉隔距:22.5mm×9.5mm×15mm;

转杯纺:转杯速度:30l13r/min,分梳辊转速:8968r/min,设计捻度:37.0捻/10cm,转杯直径:66mm,引纱速度:81.4m/min。

5 操作法的改进

5.1 对每锭纱均插工号纸,在发现疵点纱时能准确的查找对应纱锭,及时解决问题。

5.2 定时扫杯,扫杯的同时查看每只筒子的纱疵状况,对有质量问题的筒子及时告知设备维修人员,减少因转杯积灰、自排风孔堵塞等设备问题而产生的纱疵。

5.3 落纱时,对每粒筒子进行外观目测检查,防止有质量问题的纱流人下道工序,且能及时解决问题。

6 设备管理

为了保证设备基础的良好与稳定,结合我公司的具体情况,在设备维修体制上实行了平、揩、检一体化,纺纱器专件维修实行专人专职管理,设备实行周期管理,建立了7个月一平车,每周一揩车,同时加强设备状态维修管理。

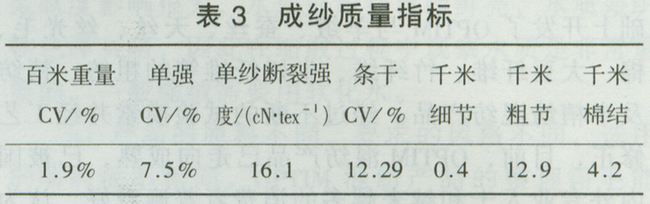

通过以上工艺参数的优化和操作管理工作的改进使成纱质量达到较好水平如表3所示。

涤棉转杯纺起绒纱因其所用原料主要为,而纤维相对原棉摩擦系数大,吸湿性差,在生产中易产生静电,很容易缠绕分梳辊;加之设计捻度较低,转杯速度也低,造成转杯内负压低,不利于纤维从分梳辊针齿上顺利剥离转移,容易产生落白。所以低捻涤棉转杯纺纱生产难度较大,生产中容易产生大量纱疵。但通过主要工艺参数和主要设备零件的选配,制定严密的挡车工操作法和保持良好的设备基础,本公司生产的OET/C58 tex纱得到了客户的认可。