1 技术特征及主要配置

a)DTM129型细纱机集中了国内外先进细纱机的特点,适纺棉、棉型化纤的纯纺或混纺,以及51mm以下中长化纤的纯纺或混纺,最适宜线密度29.5~6tex的纺纱。

b)采用三罗拉、长短皮圈牵伸,配置SDDA2122P大掀角、V型牵伸气动摇架牵伸装置,在纤维种类和长度方面通用性强,适应性广。

c)齿轮材料采用优质合金钢,齿面加工精度高,传动稳定、噪声低,使用寿命长。

d)车头采用高效同步齿形带和封闭齿轮箱传动,油浴润滑,锭速最高可达20000r/min。

e)全机由PLC自动控制纺纱过程,具有工艺参数液晶显示功能,能显示输出罗拉与锭速、纺纱长度和捻度等。纺纱至规定长度或中途需要时可使钢领板提前自动下降及自动适位停机。开机前能使钢领板自动复位。变频调速具有十段速度自动变速功能。用户可通过人机界面任意设定纺纱长度。配用电动落纱机,落纱前能自动接通落纱机电源。

2纺纱工艺流程

棉:瑞士立达清钢联-FA334条卷机-FA344并卷机-FA266精梳机-A272F并条机(二道)-FA458粗纱机-DTM129细纱机。

涤:A002D抓棉机-A035A混棉机-A036C豪猪开棉机-A092A双棉箱给棉机-A076C成卷机-A186F梳棉机。

涤棉:涤生条与棉精梳条混和A272F并条机(三道)-FA458粗纱机-DTM129细纱机。

3主要工艺配置

3.1品种与粗纱现状

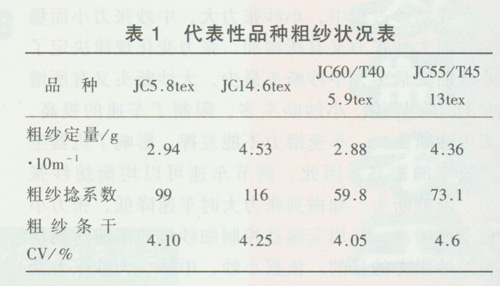

投产以来,先后在DTM129细纱机上生产过十多个品种,代表性的品种有:JC5.8tex、JC14.6tex、JC60/T40 5.9tex、JC55/T45 13tex等,半制品粗纱状况如表1所示。

粗纱工艺配置以定量适当、捻系数稍大掌握为原则。要求:粗纱结构紧密、纤维伸直平行、抱合良好,以保证纺纱过程顺利,成纱质量良好。

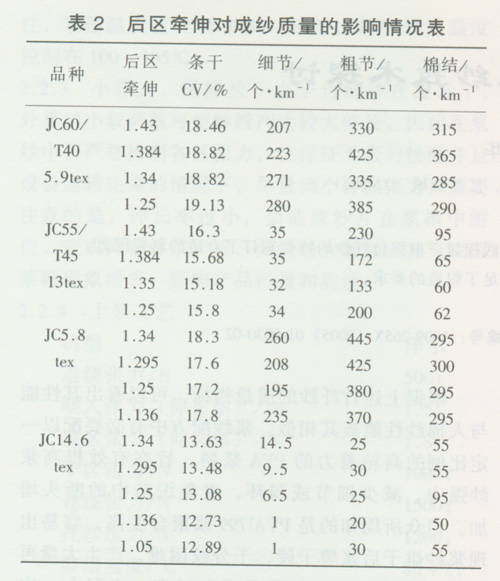

3.2细纱后区牵伸的选择

细纱后区牵伸的选择,要结合粗纱状况和细纱其他工艺参数选择情况来选定,DTM129细纱机后区牵伸大小对成纱质量的影响情况如表2所示。表中所有数据来自于同粗纱、细纱同锭、其他工艺参数相同,不同细纱后区牵伸条件下纺纱,十只管纱测试的平均值。

3.3细纱综合工艺设计

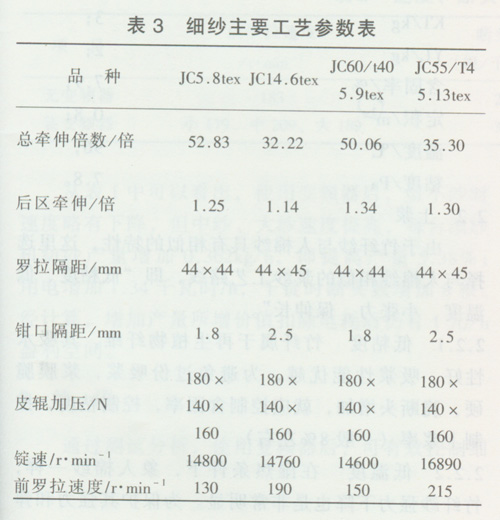

细纱工艺参数遵循重加压、较大的粗纱捻系数、较小的后区牵伸、适当的皮圈钳口隔距、前后区中心距配置适当的原则,在组织工艺设计时,对主要品种均进行了四因素三水平正交试验,找出最佳工艺组合推广使用,主要工艺参数如表3所示。

4成纱质量分析

4.1 不同摇架牵伸型式质量对比

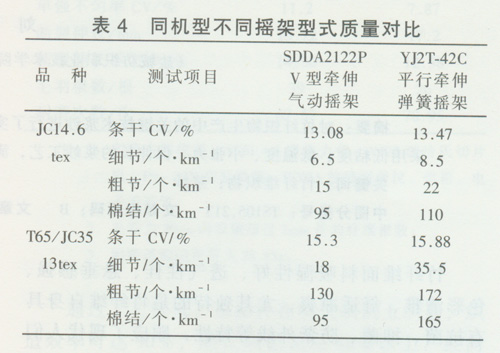

同品种十只粗纱在配置不同摇架的DTM129细纱机上,纺JCl4.6tex和T65/JC3513tex,质量对比情况如表4所示。

4.2主要品种质量指标水平

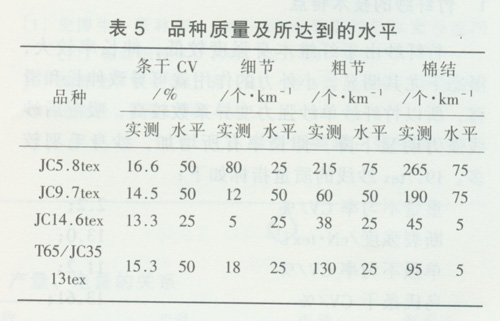

投产以来,主要品种的质量情况及所达到的乌氏特2001公报水平如表5所示。

5 结 语

a)DTM129细纱机性能稳定,运转中细纱断头少。各种变换齿轮采用统一模数、孔径和宽度,直径小,通用性强,工艺变换方便省时。适纺性能广,生产高支纱质量稳定。

b)V型牵伸型式的气动摇架,操作方便,由于后区独特的曲线牵伸结构,有利于对纤维的控制,成纱质量优于平行牵伸弹簧摇架。尤其对高支纱、CVC混纺纱效果较好。

c)应加强对摇架、罗拉、锭子、皮辊、皮圈等专件器材的配置和后区牵伸等工艺参数的优化筛选,才能使成纱质量达到理想的效果。