我公司于2002年研制生产了中长仿毛纤维涤粘氨纶弹力包芯纱T/R/S18.5 tex筒子纱,该弹力纱织物布面毛感好,且有柔软、舒适、运动自如、尺寸稳定及不起皱的特点,作为牛仔时装、运动服装、休闲服装的面料,深受人们喜爱。

2设备改造

为开发生产氨纶弹力包芯纱,我公司对棉纺中长设备进行了改造,用一对积极传动的喂给罗拉系统装置改造中长纺纱设备FA502细纱机。在细纱机车顶吊锭立柱上安装轴承座支架,其左右各设置两个轴承滚筒。该装置能稳妥地放置氨纶丝卷并使芯丝顺利退解,而且根据产品的用途和要求,控制芯丝的牵仲倍数。两个不锈钢退绕滚筒转向相同,转速相等,氨纶丝在其上进行退绕,两个氨纶丝筒子由隔纱杆隔开,在芯丝喂入前罗拉之前,在牵伸摇架上加装一个导丝轮控制氨纶丝的退绕及位置和张力,以稳定包覆效果。氨纶丝在前、中罗拉浮游区喂入,涤粘纱与丝芯在加捻三角区加捻成纱,前罗拉链轮带动过桥轮,经变换街轮调整牵伸倍数,使前罗拉与退绕罗拉在一定牵伸比下同步运行而纺制包芯纱。

3原料的选配

3.1涤粘原料细度的选配

含氨纶的涤粘包芯纱以氨纶为芯,氨纶丝因弹性伸长大,在弹性包芯纱内无助于纱线的强力,反而因弹性力的回弹破坏外包纤维的抱合力并使其松散,以至于降低包芯纱的强力,故涤粘包芯纱强力为同号数涤粘纱强力的80%-90%,在确定涤粘混纺比为65/35后,选配原料时,以2.22dtex×51mm为主体成分,配用部分高强细旦纤维,如1.56dtex×51mm、1.56dtex×38mm,提高弹力包芯纱成纱截面中纤维根数,增强成纱强力。否则,细纱会因纺纱张力大于成纱强力而断头增多。

3.2氨纶纤维的选用

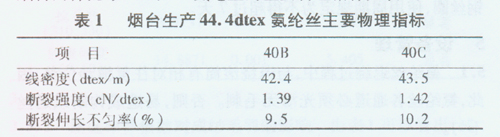

弹性不匀是涤粘包芯纱的主要问题,在织造过程中,因弹性不匀,布幅会出现无规律的宽窄变化,布面起泡,俗称“裙子皱”,严重影响布面实物质量。根据我们试用比较得知,江浙一带生产的某品牌40dtex氨纶丝因卷绕张力大、预牵伸大,因而退绕时常发生粘连,且丝圈外层发黄,弹力不匀,易造成包芯纱弹性不匀。烟台产的44.4dtex氨纶丝卷绕张力适宜,预牵伸小,退绕顺利,因而纱弹力均匀一致。我公司采用的44.4dtex烟台两种批号40B、40C氨纶丝的主要物理指标如表1。

3.3氨纶纤维的批号与检验

氨纶丝不同批号之间的染色性能差异较大,若不同批号的氨纶丝混用,势必造成弹力包芯纱的色差。因此,氨纶批号不同时,包芯纱以氨纶的批号分别成批,避免染色时形成色差造成经济损失。

氨纶丝因成形不好,卷绕张力大,有伴丝(网丝)、脱圈、侧面钩断等现象,易造成空芯纱疵或弹力不匀,必须加强对氨纶丝的外观检验及其主要物理指标的检测。

另外,在检验中还要注意氨纶丝的生产日期。存放过久易引起氨纶丝油剂的挥发、老化、变脆、弹性衰退,造成断丝。

4工艺参数的设计

4.1弹力包芯纱号数设计与含量计算

参照FZ/T12010—2001《棉氨纶包芯本色纱》的关于线密度项目的规定,弹力氨纶包芯纱的纱号应包含氨纶长丝线密度。

涤粘氨纶包芯纱号数:

Nt=(A+B)×10×(1+H)

式中:Nt——包芯纱号数;

A——氨纶丝百米干燥质量(g);

B——涤粘纱百米干燥质量(g);

H——涤粘氨纶的标准回潮率(%)。

氨纶的含量:K=A/(A+B)×100%

4.2牵伸倍数的确定

包芯纱在纺纱过程中氨纶丝的牵伸倍数一般在2.5~4.O倍之间,含量在3%~10%较好。牵伸倍数过低,弹性差;偏高会引起氨纶丝塑性变形,甚至引起单丝断裂,不仅增加纺纱难度,弹性不匀,而且会因单丝的断裂造成布面氨纶单丝的回缩,经染色后在布面出现深色点或浅色点。我公司生产的T/R/S(60/33/7)18.5tex纱的牵伸倍数为3.5倍,氨纶含量占7%。

4.3捻度的选择

由于包芯纱的特殊结构,其单纱弹力比同号数的涤粘纱弹力低。若捻度小,由于涤粘纤维松散,既包覆不好,氨纶外露,毛羽多,也达不到强力要求,而且在织造时易造成织疵;若捻度大,包芯纱织物硬度大,体现不出弹性纱的柔软风格。经多次试验,其捻度设计应比同号数的涤粘纱高10%左右为宜。

4.4细纱车速的确定

为减少氨纶丝喂入的不匀和断丝,细纱车速不宜过高,前罗拉速度设计应控制在160r/min较为适宜。

4.5钢丝圈的使用周期

包芯纱易出空芯纱疵,往往是由于钢领和钢丝圈的异常所致。钢领与钢丝圈的配置不当或钢丝圈使用周期过长,使钢丝圈过度磨损发热或磨出刀刃,把氨纶复丝单根或整体割断,使氨纶回缩形成弹性不匀或片段空芯纱。尤其在包覆不良好时,更易产生空芯纱。为此,选用比纺同号数的涤粘纱稍重的优质钢丝圈,使用周期规定为不得超过7天。

5设备管理

5.1氨纶丝退绕过程中,与退绕滚筒有相对往复横动位移,因此,氨纶丝各通道必须光滑无毛刺。否则,易造成钩断或送丝不匀。

5.2每只锭子的张力、锭速要一致。否则不仅影响氨纶丝的牵伸状态,而且还会产生弱捻纱,造成弹力不匀或包覆不良的纱疵。

5.3粗纱的横动装置每周调位一次。调整宽度不低于8mm。纺纱过程中,氨纶丝从前皮辊的浮游区喂人,由于氨纶丝的张力,易使前皮辊因磨损和受力而出现沟槽(即凹槽),造成牵伸不匀。当横动装置调位时,应注意氨纶丝与粗纱条及导丝轮的位置相对应。

6操作管理

6.1氨纶丝使用时,须提前进车间,逐卷检验其外观质量。并开箱进行12 h的调温湿平衡。

6.2涤粘包芯纱采取固定人员看管机台,并进行相应培训后方可上岗值车。

6.2.1细纱断头后不接头,而直接把纱管拔下,换同品种同批号纱穗生头。因氨纶丝不易卡断,生头时要用小剪刀剪断,以免造成氨纶并丝或外露外缠氨纶丝。

6.2.2络筒采用自紧结打结器接头,注意检查两端无芯丝纱头是否拉净。包芯纱回弹性大,易在清纱器刀口变粗扭结,造成清纱器误切现象。因此,张力片应比同号数的涤粘纱大10%~30%,以免弹力纱回弹扭结。同时,要求络筒值车工在操作时做到以下几点:

(1)引纱、寻头、并头、打结操作要快,尽量减少包芯弹力纱回弹变粗扭结,或待张力正常时,再将纱引入清纱器刀口。

(2)打完结时,送头要向上、向前拉直纱线,消除回弹扭结。

(3)保持张力架和检测槽的清洁。

6.3确保生产线原料、人员和机台的固定,稳定成纱质量,减少纱疵的产生。

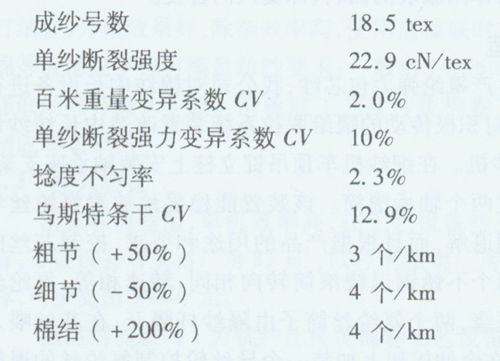

7涤粘氨纶包芯弹力纱的成纱质量

T/R/S(60/33/7)18.5tex(氨纶丝44.4dtex)筒子纱质量指标如下:

8结语

8.1 对FA502细纱机进行改造,开发生产中长仿毛型涤粘氨纶弹力包芯纱,是开发中长仿毛弹力产品的成功实践。

8.2根据氨纶芯丝的性能特点,及时在原料、工艺、设备、操作管理等方面进行总结、改进、创新,就能纺出优质纱线。