在现代高档纺织品生产过程中,除对纱线内在品质和外观质量指标有高标准外,还要求布面效果要好,特别是光洁、匀整、棉结疵点等外观要求。因此,作为麻纺织企业的技术改造和技术进步,应在追求技术经济的条件下,满足不断提升的纱线和织物的品质要求。近年来,随着国产新型转杯纺纱机的技术进步,装备的设计和制造水平均有了较大提高。转杯纺纱机自身有排杂装置,除杂效能高,同时,转杯纱的外表包缠纤维多,纱芯捻度大,承受的摩擦力也较大,因此,转杯纱比传统的环锭纱耐磨,手感也比较丰满。为了适应市场的需要,根据客户提供的样布进行分析,采用苎麻/棉转杯纱,不失时机地开发了苎麻/棉混纺本色小方格布,其规格为:苎麻/棉(R55/C45)36.7/36.7tex 334.5×197根/10cm 160/cm,在小样试验基础上,进行了大批量生产,满足了客户的要求。

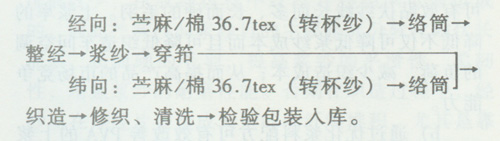

1 工艺路线和工艺流程

2各主要工序工艺技术措施

2.1 络筒工序

络简采用1332MD型络筒机。

鉴于转杯纱中的纤维排列形态各异,不像传统环锭纺中的纤维排列比较均匀有序。因此转杯纱的强力比环锭纱低10%~20%,但转杯纱的强力变异系数小,弱环少,条干均匀度较好,织物的纹路比较清晰,布面光洁。为此,车速以选取400~500m/min的线速度为宜。

电子清纱器(DQSS-4A型)的工艺参数为:

短粗节幅度 +180%,参考长度2cm;

长粗节幅度 +60%,参考长度40cm;

长细节幅度 -50%,参考长度40cm。

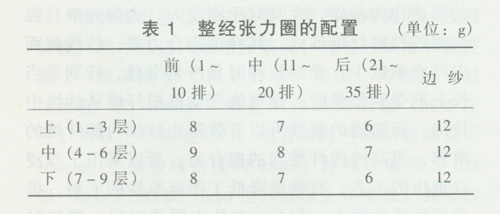

2.2 整经工序

采用国产1452A型普通整经机,为减少经纱断头,车速选取180m/min。

整经张力圈配置如表1所示。

2.3 浆纱工序

采用ZGA201-220型浆纱机。

2.3.1车速为了使原纱质量能满足织造时所需的经纱张力和伸度的要求,通过试验,车速配置为35~40m/min。

2.3.2浆料配方 鉴于浆纱是提高织造效率的关键,因此,重点在浆料配方的优选和浆纱工艺参数的调整上下功夫。根据浆料和纤维的粘结机理,对苎麻/棉(R55/C45)混纺织物的浆料配方是以氧化淀粉和酯化淀粉为主浆料,配以少量的PVA和其他。经对比试验,最终选定的浆料配方如下:

水/% 100:

氧化淀粉/% 5:

酯化淀粉/% 3:

PVA/% 2:

乳化猪油/% 0.3:

二萘酚/% 0.02:

经烧碱中和后,浆液的pH值 7~8;

粘度/s(98℃) 10~15。

2.3.3浆纱工艺参数 为了稳定上浆率,减少浆纱毛羽,在浸压方式上,采用重复单浸单压两次的双浸双压方式。浆纱从浆槽中引出,经湿分绞棒(一根)平行进烘房,分层预烘,形成浆膜后再合并烘干,以保护浆膜完整。对浆纱工艺参数如浆槽温度、粘度、上浆率、回潮率、后上蜡等,也进行了多次的试验,以满足织造要求。经试验认可后的主要浆纱工艺参数如下:

浆槽温度/℃ 98±1:

上浆率/% 10~12:

回潮率/% 5~7:

粘度/s(98℃) 10~15:

后上蜡/% 0.3。

2.4穿筘工序

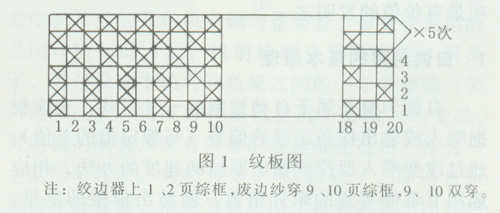

2.4.1 综框 10页。

地:1、1、1、2;1、2;(3、4、5、6、7、8)×3次,共24根/循环。

边:9~10页双穿。

2.4.2筘号的选用 在起始阶段曾采用英制41″钢筘,每筘中穿入4根,经在布机试织发现沉纱严重,往往无故停车,不能保证织造进行正常生产。经研究乃改用英制77″钢筘,穿筘方法为:(1、1、1、2)穿1筘,即每筘中穿入4根,其余为每筘穿入2根,共11筘/循环,经织造上试验,沉纱问题基本上得到解决,但在织造过程中断经较多,运转效率偏低,仅为60%左右。经分析最后选用英制48.5″钢筘,穿筘方法调整为: (1、1、1、2,1、2):即每筘中穿入6根,其余18根纱则每筘穿入3根,共7筘/循环。经采用上述穿筘方法后,使织机运转效率提高到70%~75%,至此生产进入正常。

2.4.3停经片穿法第1、2页综丝穿第1列停经片,第3~10页综丝顺穿入2~6列停经片。停经片厚度为0.3mm。

2.5 织机工艺

应用GA747-180型剑杆织机,它是中纺机继GA 745型剑杆织机之后经过优化设计的一种普及型剑杆织机,其开口机构采用GT4105B型多臂装置,该机构主轴由曲轴通过链轮传动,机器运转平稳,振动小;又由于拉钩受力点在零件中心线上,受力均匀,工作失误率低。

该机多臂机综框运动静止角为90°,开口角为135°,闭口角为135°;综框静止角偏小,不利于剑杆运行,易导致边部出现星跳。

针对GA747型织机的使用情况及织物的特点,经过多次试验,确定了以下的织造工艺参数:

车速 150r/min:

纬密齿轮 49T/3T:

开口时间 280°:

停经架高度 55mm:

后梁高度80mm:

进剑时间 75°:

中央交接时间 180°:

混纬 1:1纬纱14纬/循环:

温湿度 25~28℃/80%~85%。

2.5.1 在试织过程中,出现“纬缩”疵点,为此“开口时间”由原先选用的290°调整为280°,将开口时间提早,以及适当提高综框位置,从而消除了由于剑带导轨钩住纬纱造成纬缩的问题。

2.5.2纹板图(见图1)。

3结束语

在生产苎麻/棉混纺本色小方格布的过程中,针对出现的“沉纱”及“纬缩”疵点,及时地采取了改变穿筘工艺、调整开口时间、以及提高综框位置等措施,解决了生产中的主要疑难问题,下机一等品率由原来的40%~50%提高到75%左右,入库一等品率达到96%以上,使该品种的产量获得了明显的提高,质量也相对稳定,受到了广大客户的欢迎。