获得颜色丰富的面料的常规作法是,把原棉(皮辊棉或是锯齿棉)经过纺纱和织布等的加工,首先制成坯布,再经过染色和印花,最终获得所需要的面料。其实,这只是其中的一种方法;另一种方法是把精梳棉条先染上各种色泽,(例如染成黑色)。可以把精梳棉条染成24种颜色,选择其中的一种或几种色棉配制在一起,再经过一定的纺纱工艺纺成混色纱。

1 混色棉纱配棉技术

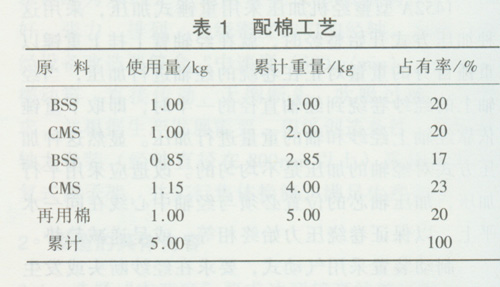

我公司常年生产的混色纱产品是MM1030(第一个M代表染色纱,第二个M代表精梳纱产品)。进行混色纱生产时,首先要对原料进行含水率、颜色等的试验,尽量使用差异小的同一批原料,如差别大的同一颜色原料要3包一起使用。如果同一包内各部分含水率不同,要烘干后使用(湿原料使用对纺纱工程增加难度,并容易发生粗细节等)。配棉秤以1/10g为单位,配棉之前对电子秤进行检查。配棉时要以染色棉-白颜色原棉-染色棉-白颜色原棉为基本顺序。清花给棉时在帘子上人为均匀混和。在配制混和原料时,还可以使用少量再用棉(包括棉条、粗纱被打碎后形成的碎棉、以及细纱吸风棉)。但再用棉使用应不超过染色棉总量的20%。配棉中加染色棉比例超过50%时,再用棉使用相应地减少。如:40%基准再用棉使用10%。当然,在未配棉之前,要进行色棉纱的试验,通过一定比例染色棉的投入,制造出色棉纱,随后利用小型织布和针织机织出客户所要求的样品。原料投入时以筐为单位,每5kg为一筐。配棉时不能把染色棉和白色原棉分别集中在一起,两次就配好了一筐棉。由于染色棉纱对质量的要求很高,在配棉时不能把普梳棉条当成精梳棉条使用。MM10配棉工艺如表1。

对表1中,BSS是指经过染色的精梳棉条;CMS是指精梳棉条;再用棉指的是MM16(15%)的再用棉,该种色棉纱中黑色原料的比例是15%。在色棉纱的生产中并不是直接在配棉过程中加10%的色棉。例如MM10色棉纱,黑颜色原棉所占的比例是10%,配棉时,加入色棉的比例是40%。

2混色棉纱生产工艺要点

2.1 清花工程

清花工程所用的是英国PLATT公司制造清梳联合机,它由混棉机和清棉机组成,通过管道与梳棉机相连,是运用棉流的方式输送原料的。一旦把色棉原料投入,就要最大限度地减少纤维损伤,故清花内打手的打击次数要比对非染色棉的打击数少1/2以上。

2.2梳棉工程

生产MM10的色棉条,梳棉工序用日本制造的TOY0TA机台,为减少纤维损伤,工艺上要适当降低速度,斩刀和车肚的落物率应分别控制在0.2%以内。梳棉工艺如下:

生条定量 23.6g/5m;

总牵伸 89倍;

道夫转速 8r/min:

刺辊转速 790r/min:

锡林转速 250r/min。

2.3 并条工程

从梳棉工序下来的生棉条,其中黑色原料所占的比例是40%,在该工序要加入精梳棉条,使黑色原料的比重下降为10%。另外,在实际生产中,经常出现缠罗拉和缠皮辊的现象。缠罗拉是因为车间湿度太大,缠皮辊是因为湿度太小或者是皮辊的原因。所以,要经常扫除,保持其表面的清洁,如果继续缠皮辊,就需要用紫外线处理皮辊。如果是原料回潮率太低造成的缠皮辊,则需要把原料加湿或者加入回潮率大一点的原棉。导条架和压辊上的油污要擦干净,深颜色品种染上污渍后要用热水擦干净。设计转数时要考虑粗纱的生产量。桶里的棉条量按普梳棉条满桶量的90%考虑。满桶后,第一启动时间要长一些。并条工艺如下:

第一道

生条定量 22.4g/5m;

罗拉中心距40mm×40mm×40mm:

转速 150r/min:

总牵伸 8.40倍;

后牵伸 1.51倍;

并合数 8根:

第二道、第三道

生条定量 22.4g/5m;

罗拉中心距40mm×40mm×40mm:

转速 150r/min:

并条工序第二道并条机机后采用8根棉条,其中的6根是精梳棉条,另外两根是第一道并条机下来的色棉条。色棉条要分别放在并条机机后的左右两侧,做到与精梳棉条混和均匀。

2.4粗纱工程

为了防止出现异常牵伸,从第三道并条机下来的熟条经过粗纱机机后导条架时一定要成直角;摇架上的压力要比生产普梳棉纱的压力减少5%;色粗纱的捻度要比相同支数非色棉纱的捻度多加1.0%;后牵伸倍数越大,纤维的强度越小,因此,后牵伸倍数要偏小掌握;每个色粗纱重量要按普梳粗纱重量的95%掌握;强化罗拉部位的清洁,锭翼不允许挂花,纱道部位应经常清扫。粗纱工艺参数如下:

品种 MM1030:

机型 HOWA:

定量 5.91g/10m;

转速 800r/min:

总牵伸 7.49倍;

后牵伸 1.27倍;

捻度 5.197:

罗拉中心距 35mm×48mm×45mm。

HOWA型粗纱机牵伸部位采用的是4根罗拉。

2.5细纱工程

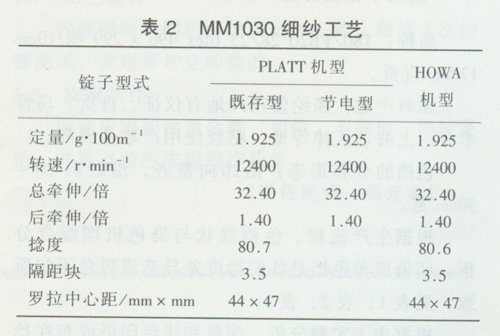

细纱机锭子转速要比纺相同支数的非色棉纱多加15%;捻度要多加1O%~15%;后牵伸倍数要适当减少;牵伸部位、锭子部位、毛棒和导条架等容易混入风棉的地方应彻底清洁,要彻底清扫吹风口。细纱工序与生产有关的用具必须保证没有异物,也不能污染。OTC的吹风口位置,一定要正确,中间要比上下部位的风强。细纱的工艺如表2。

2.6络筒工程

络筒槽简的转速要比纺非色棉纱时低10%~15%;络筒的灵敏度要高,特别要留意长周期粗细节的预防和及时处理;筒纱需要打蜡,要使用P—WAX(黄色蜡)。络筒工艺如下:

品种 MM1030:

转速 830r/min:

灵敏度S 160/1.5:

L 40%,40m:

T 40%,40cm:

蒸纱温度 70℃:

蒸纱时间 10min。

在色棉纱的实际生产过程中,一定要严格管理,特别是对“配棉”和“做清洁”。在品种变更时,一定要把清洁工作做到位。