1纺纱试验条件

配棉品级为3.2级,配棉平均长度29 mm,纺纱特数14.6 tex。

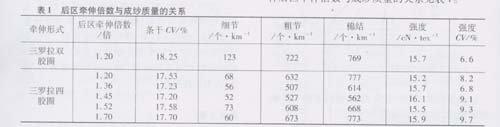

表1数据表明,细纱采用三罗拉四胶圈牵伸,即使在后区牵伸倍数较大的条件下,成纱各项质量指标仍优于传统的三罗拉双胶圈牵伸,牵伸倍数为1.45倍时成纱条干最好。后区牵伸能力的提高,为提高细纱机总牵伸倍数提供了良好的技术基础。三罗拉四胶圈牵伸形式的这种特点,一方面有利于减少粗纱配台,节约能源、降低劳动力成本,进而提高纺纱经济效益;另一方面有利于细特纱、复合纱等新产品的开发。

纺纱工艺流程:

A002D型抓棉机—006B型自动混棉机—035B型混开棉机—036型豪猪开棉机—A036型豪猪开棉机—A062型电气配棉器—A092A型双棉箱给棉机—A076C型成卷机—A201 B型梳棉机—A302型并条机—FA302型并条机—A454E型粗纱机—A5 l 3w型细纱机

2后区牵伸倍数与成纱质量的关系

保持总牵伸倍数不变,前区牵伸倍数随后区牵伸倍数的增加而成比例减小。三罗拉四胶圈牵伸后区牵伸倍数与成纱质量的关系见表1。

对表l中三罗拉四胶圈牵伸装置后区采用1.45倍牵伸、三罗拉双胶圈牵伸装置后区采用1.20倍牵伸两种牵伸形式相应的成纱质量指标原始数据进行显著性检验,置信水平为99%。试验结果表明,三罗拉四胶圈牵伸纺纱条于、细节、粗节和棉结的H值均为1(H等于1为显著,等于0为不显著).即与传统的三罗拉双胶圈牵伸装置相比,三罗拉四胶圈牵伸装置对成纱条于不匀、粗节、细节和棉结等质量指标的改善十分显著。并且感官检验证明,该牵伸形式的成纱毛羽发生率显著降低。

细纱后区采用双胶圈牵伸,使牵伸区内的纤维处于胶圈的弹性控制之下,纱条的密集程度提高,并且可以有效阻止粗纱捻回重分布,有利于防止纤维扩散和纱条分裂,从而减少成纱细节、毛羽和棉结。该牵伸形式的中后部摩擦力界强度强、扩展长度长,有利于弯钩纤维伸直,且使后区牵伸力增大,牵伸力不匀率降低,从而改善成纱内在结构质量,减少成纱粗节和棉结数量。该牵伸形式中纤维浮游动程显著缩短,浮游纤维数量减少,纤维变速点分布稳定、集中,有利于减少牵伸波,从而降低成纱条干不匀率。

3 总牵伸倍数与成纱质量的关系

保持后区牵伸倍数1.45倍不变,总牵伸倍数、前区牵伸倍数随粗纱特数增加而成比例增大。总牵伸倍数与成纱的质量关系试验见表2。对表2中不同总牵伸倍数、粗纱特数条件下的成纱质量指标原始数据进行不同置信水平的显著性检验,检验结果见表3。

由表3可以看出,在其他工艺条件不变,喂入粗纱特数增加,前区牵伸倍数成比例提高时,成纱条干不匀率和细节数量无显著变化。但上述工艺变化对粗节数量影响比较显著,对棉结数量影响显著。从牵伸原理分析,随着喂入粗纱特数增加,前、后区牵伸力及纤维间摩擦力相应增大,易导致罗拉钳口握持力与牵伸力不相适应,出现须条滑溜或牵伸不开现象,从而造成粗节数量增加。并且随着牵伸区内纤维数量增加,一方面使每根纤维所受控制程度削弱,扭结的乱纤维不易分解;另一方面边缘纤维数量增加,牵伸和卷绕过程中该种纤维揉搓起毛、缠结,从而造成棉结数量增多。

4后区罗拉握持距与成纱质量的关系

后区牵伸倍数分别取1.45倍和1.52倍,后区罗拉握持距分别取50 mm和52 mm,不同工艺条件下成纱质量比较见表4。对表4中不同后区罗拉握持距条件下的成纱质量指标原始数据进行不同置信水平的显著性检验,检验结果见表5,

表5显示,三罗拉四胶圈牵伸后区罗拉握持距对成纱质量影响显著,后区罗拉握持距增加,成

纱质量降低。理论和实践表明,在胶圈牵伸装置中,浮游区长度是影响成纱质量的重要因素。随着后区罗拉握持距增加,胶圈钳口后移,对变速点处纤维运动控制削弱,造成条干恶化、粗细节增加,同时导致变速点处纤维扩散形成毛羽和棉结。

总之,纺细特纱时,三罗拉四胶圈牵伸形式的纺纱质量优于传统的三罗拉双胶圈牵伸形式。纺纱中可以选择较大的后区牵仲倍数,最佳后区牵伸倍数为1.45倍,并且可以适当提高粗纱特数和细纱总牵伸倍数,后区罗拉握持距应适当偏小掌握。三罗拉四胶圈牵伸装置有利于纺纱质量的提高,但存在结构复杂、设备投资增加、不利于日常清洁和维修保养的问题。

参考文献:

[1] 张瑾.细纱牵伸对成纱条干均匀度的影响[J].棉纺织技术,2003;31(4):40~42.

[2] 秦鸿余,苏馨逸.R2V型牵伸形式的设计与纺纱实验[J].棉纺织技术,2000;28(7):20~23.

[3] 任秀芳,郝风呜.棉纺质量控制与产品设计[M].北京:纺织工业出版社,1993.