目前我国市场上的弹性织物大都含有弹力丝,虽然织物弹性较大,但透气性、吸湿性均较差,没有实现产品的纯天然化,且原料与生产成本较高,加工制造难度较大。

泡绉织物可表现出运动感、自由波动及凹凸效应等回归自然的思潮,具有三维立体视觉效果,但传统的绉织物一般无弹性或弹性很小,穿着舒适性差,且水洗后泡皱易松弛或消失。

本研究采用的纯毛弹性起绉织物吸收了弹性织物与绉织物的没计思想与优点,使得弹性与起绉效果同时赋予。用作服装面料时,有优良的舒适性及透气性能,且织物的外观风格通过合适的工艺控制而变化多样。织物采用纯天然纤维,并实现了产品多功能化的目的。

2织物设计与试织

2.1织物组织的选择

采用平纹组织设计与试织了的纬向弹性起绉织物,由间隔排列一定根数的S向和Z向强捻纬纱与普通捻度、普通捻向的经纱交织而成,下机后的织物采取热收缩的原理进行了后整理,得到了不同风格的弹性绉织物,配以适当的柔软整理,可使织物的外观和手感更佳。

2.2 经纬纱线的选用

为达到相同的弹性与起绉效果,不同的经纬纱支,其捻度、经纬密度应不同。本研究经纱选用18.2tex(32Ne)/2精梳纱,纬纱采用19.4tex(30Ne)/2精梳纱,根据产品薄厚需求,可选择更粗或更细的纱线;经纱股线捻系数为280~320。织物所用纬纱的捻向按照一定的规律正反交替配置,其纬纱Z/Z股线捻度为115捻/10cm,Z/S股线捻度为160捻/10cm;股线中的单纱均为普通捻度与捻向。此外,为了研究与分析方便,两种不同捻向的纬纱分别选用黑色与白色,经纱选用黑色。

2.3起绉方法的选择

经纱为普通捻度与捻向的股线,纬纱为强捻股线,采用不同捻向、不同根数的纬纱问隔排列的方法使织物起绉,并赋予高弹性。上机织造时,织物的经纬密度比较小,经纬纱间有一定的空隙,由于强捻纬纱的退捻力矩作用,织物经过热收缩整理后,经纱自由收缩和扭曲,而S捻纬纱一律呈左斜,z捻纬纱一律呈右斜,使布面形成凹凸起伏、褶皱不平的特殊效应。改变纬纱捻度及间隔排列的根数,可出现外观效果不同的高弹绉织物。

2.4经纬密度的确定及上机工艺

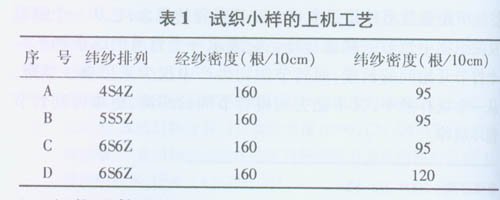

经纬密度的选择与经纬纱支及纬纱捻度有关,经纬密度的大小直接影响最终织物的起绉效果与弹性大小,在本研究采用的原材料及试验条件下,经反复实验,确定了高弹绉织物的经密为160根/10cm,纬密为90~100根/10cm。表1为试织小样的上机工艺。试织采用平纹组织,经纱18.2tex(32Ne),纬纱19.4tex(30Ne),筘号80。纬纱按照不同捻向间隔排列,具体配置为:4S4Z,5S5Z和6S6Z。

3织物后整理方法

毛纤维在一定的应力条件下进行某种处理,如沸水煮、热汽蒸,或采用某些化学药剂以及熨烫后,会产生明显的收缩。特别是强捻纱织物,湿热条件下的卷曲收缩更加显著。在一定的温湿度及处理时间下,织物发生收缩起绉,经纬纱的空间形态在新的位置上固定下来,并形成稳定的弹性结构。基于这一原理,采用了沸水煮5-1Omin,待产生热收缩并稳定后,再用凉水冲洗2-3min,使收缩状态稳定,起到定形的作用。在煮沸过程中,由于纤维、纱线直径的膨胀及强捻纱内应力的作用,再加上经纬组织及不同捻向的约束与控制,纱线沿纬向迅速回缩,使织物产生优良的弹性和褶皱。

4起绉效果及弹性分析

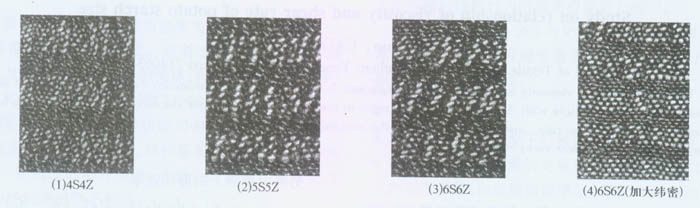

纯毛高弹绉织物是由高捻度的纬纱与普通捻度的经纱进行交织而成的稀疏平纹织物。下机后,外观与普通纱布相差无几,但经过热收缩整理后,显露弹性与起绉效果,这是因为不同捻向的强捻纬纱通过热收缩整理后,纱线内应力和退捻力矩作用,使纱线形成有规律的松弛扭结,在布面产生凹凸起伏、绉缩不平的特殊效应。由于织物中的纬纱产生螺旋收缩,并以空间螺旋线形态稳定下来,从而使织物具有伸缩性与弹性。图1为表1所示的4种工艺的起绉效果图。

由图1见,合适的捻向及经纬密度配置可以产生明显的收缩起绉;随着同捻向纬纱排列根数的增加,绉效果粗旷,褶皱起伏变大。当同捻向纬纱排列根数减少时,绉效果变得细腻,褶皱起伏较小。其他条件一定时,同捻向纬纱间隔排列根数对布面起绉效果影响较大。通过改变同捻向纬纱间隔排列根数,可以得到不同风格的高弹绉织物。图1(4)为加大纬密,即纬密为120根/1Ocm时的布面效果,起绉效果明显不如图1(3)织物,几乎不起绉,布面死板,弹性小。经反复实验,当经纬密度过大时,纱线问空隙变小,纱线收缩无余地,使凹凸起绉与弹性都无法实现。合适的经纬密度既要使相邻纱线问产生一个完整的螺旋线,又不应使收缩后的纱线在布面产生扭结和小辫。

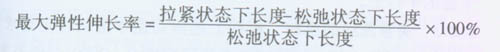

对于上述纱线呈螺旋状结构的起绉织物的弹性定义和测试方法目前尚无标准及文献介绍。这里所讲的起绉织物的弹性和通常织物的弹性有较大的区别,绉织物的弹性是指对织物拉伸过程中,纱线、纤维无损伤情况下的最大伸长率,也即在外力作用下,织物处于拉紧状态时达到的最大弹性伸长率。此时,只是螺旋线伸直但纱线本身并不伸长,纱线中的纤维无相对滑移且纤维本身也无伸长,外力去除后伸长会逐渐恢复。因此绉织物的弹性(最大弹性伸长率)可定义为:

基于上述弹性赋予原理,本研究按照一般的弹性概念,采用快速简易的手测方法,即在所测织物上量取5cm长的距离,并在上面作好标记,然后,将两点间的纱线拉直,量取拉直后的长度,每一规格的织物上各测3次取平均值,并按照上式计算了最大弹性伸长率。经测试与计算后,上述4种规格织物的弹性伸长率分别为:(1)65%、(2)68%、(3)72%和(4)15%。测试结果表明,起绉效果好时弹性也好,起绉的同时赋予织物弹性,且同捻向纬纱间隔排列根数增加时弹性有所增加。当其他条件一定时,经纬密增大,特别是纬密过大时,绉效果与弹性均差。

5结论

5.1采用强捻股线和平纹组织,配以合适的经纬密度及捻向配置,经收缩整理后可使织物同时获得优良弹性与绉效果。

5.2其他条件一定时,经纬密度对织物的弹性与绉效果影响较大。经密一定时,纬密不宜过大或过小。过大的纬密将使织物的弹性与绉效果均差,过小的纬密将使织物表面出现扭结与小辫。

5.3织物的起弹起绉效果还与织物的经纬密度比有关,合适的经纬密度比应使相邻两根经纱间形成一根完整的纬纱螺旋线,否则弹性变小,同时也难以起绉。

5.4利用这一弹性起绉工艺技术,采用不同的原料可织造各种不同的弹性起绉产品,发挥弹性起绉织物舒适与美观的优点。