在涤棉普梳产品生产过程中,围绕如何降低成纱的千米棉结,结合T/C65/35 13tex品种的生产,开展了工艺研究与探讨。

1 原料情况

:产地天化、规格1.56×38mm原棉:技术品级2.57、成熟度1.69、技术

长度29.52mm、

细度5672、有害粒数1231、整齐度

1174、短绒率10.35%、

单纤强力4.0g

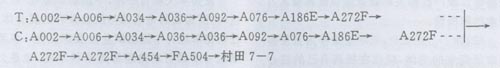

2 工艺流程

3 工艺研究

传统的纺纱技术中,人们总结出来棉结杂质变化规律,从清棉开始棉结是逐步上升的.梳棉工序后棉结急剧下降,并联、粗、细工序开始上升。因此,将梳棉工序做为控制棉结的关键,而对于并条工序的功能,人们的理解只局限在利用多根并合与牵伸达到均整、混合、拉细须条的作用,而对根据纤维的性质和形态,采用不同措施,极大限度地消除纤维的弯钩,伸直纤维,减少浮游纤维,提高纤维变速点的稳定与集中认识不足,更未注意到在牵伸过程中因牵伸工艺选取不当等问题,而造成棉结增多的可能性。

3.1 问题的提出

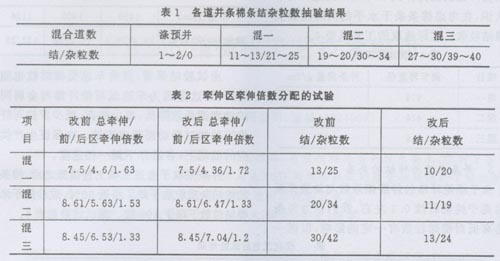

我们在生产T/C13tex品种过程中注意到清梳工艺设计的合理性,梳棉棉网的结杂粒数控制的比较理想,纯棉的结杂的粒数为15/15,纯涤的棉结粒数为0~3,然而成纱的千米棉结可高达450粒,为乌斯特97公报的50%的水平,造成后部织造的匹布外观结杂偏高。对此,我们先对并条工序的工艺、条子质量进行了剖析。涤预并结杂粒数没有增多,说明工艺配置合理,随着并合的增加,棉结杂质粒数成倍增长,抽验各道并条棉结杂质粒数的结果见表1。

3.2混并的工艺试验

3.2.1 牵伸分配的试验见表2

在总牵伸倍数不变的情况下,混一加大了后区牵伸倍数,混二、混三分别减少了后区牵伸倍数,集中了前区牵伸倍数,棉条的结杂粒数下降了40%左右。

涤生条经过预并棉条内在结构得到改善,纤维平行度得到提高,经混一与纯棉生条混合后,其中棉纤维是产生棉结的主体。在经过梳棉机后棉条中的纤维结构乱定向差,纤维在锡林表面被道夫剥离过程中形成了大量的弯钩,经测试,生条中弯钩的分部一般是后弯钩约占50%以上,前弯钩约20%,两端及其它弯钩约占30%,当进入头道并条时条子换向成前弯钩的纤维所占的比重大,根据条子这种纤维结构的机理分析,并条的牵伸比大前弯钩纤维移距偏差就大,则前弯钩将产生负效应,容易成棉结。因此,我们将混一的牵伸比由原2.83降低到2.53倍,有利于纤维的伸直平行,大大改善了条子的纤维结构,棉条的结杂粒数由13降到10粒,减少了23%。混二喂入条子中弯钩纤维占比例大的是后弯钩,根据方差加法定理分析,二并后区牵伸采用有效牵伸倍数,常常造成附加不匀,采用集中前区牵伸可以消除后区牵伸波,使后弯钩纤维有效地拉伸,从而减少棉结的产生,为此,我们将前区牵伸由5.63加大到6.47倍,棉结由20粒降到11粒,下降了45%。同样三并仍采用集中前区牵伸的工艺,以进一步提高纤维的平行伸直度。前区牵伸由6.53加大到7.04倍,棉条的棉结下降了17粒,效果更显著。并条牵伸工序其中的一个目的是使纤维伸直平行消除末端弯钩,不但可提高条干的水平,并可减少棉结的产生。

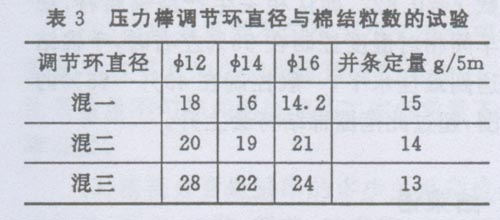

3.2.2 并条压力棒调节环直径与棉结

在A272F型并条机上采用的是压力棒曲线牵伸,压力棒在牵伸区起强控制纤维的作用,有利于提高棉条干质量,压力棒对纤维的控制强度取决于其调节环的直径大小,直径小控制力强。但纤维蓬松性较大,控制力强弱是否对棉结的产生有应响,为此我们对压力棒调节环的直径大小规格做了三种试验,见表3。

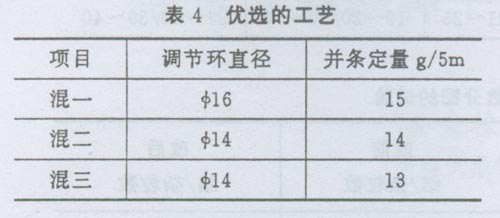

上述试验表明棉结粒数随压力棒调节环直径的增大而降低,混一并条效果最好,即压力棒控制作用过强,易产生棉结。由此使我们对涤棉产品的压力棒调节环规格的选择有了新认识,在考虑棉条条干水平的同时还要关注棉结粒数。实际选取的工艺见表4。

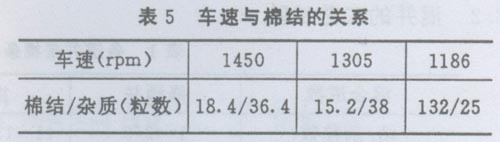

3.3.3并条车速与棉结的关系

由于纤维的静磨擦系数与动磨擦系数均高于纯棉纤维0.1左右,我们认为并条撤速高低对棉结粒数有一定的影响,以混一为例,我们做了三种车速的试验。见表5。

由试验结果看,随着车速低棉结粒也随之降低,这是因为车速低可使纤维与金属间的动摩擦系数降低,减少缠花,减少罗拉与纤维间的相对滑动而形成棉结。在保证生产供应的前题下,各混并下调一档速度。

并条采取了上述三项工艺措施之后,棉条的棉结杂质粒数下降了将近50%,成纱的千米棉结粒数下降了100粒。测试结果见表6。

4 细纱车间相对湿度与千米棉结的关系

结合两个月的生产运行,运用数理统计一元回归方程,找出成纱千米棉结细纱车间相对湿度的对应关系,

y=25.083+0.9695x

y-成纱千米棉结,x-相对湿度,相关系数r=0.822,确认相关生产涤棉品种,细纱车间相对湿度控制在55%左右时,千棉结可达到最佳水平,一般控制在49%~65%的范围,超过此范围棉结将会上升。

5 结束语

(1)品种成纱千米棉结控制的有效措施是,并条牵伸倍数、牵伸分配的合理是重要影响因素,并条工艺要采用顺牵伸。

混一定向度工艺,后区高倍牵伸,前区低倍牵伸,混二、混三应采用集中前区牵伸,为粗纱结构的合理打下良好的基础,以达到提高细纱条干的均匀度,降低棉结粒数的目的。

(2)车间的相对湿度掌握在50~58%为最佳,以降低棉结最有力。