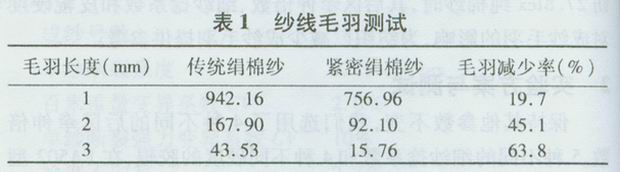

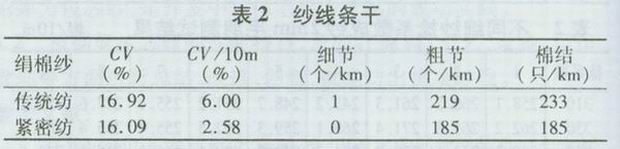

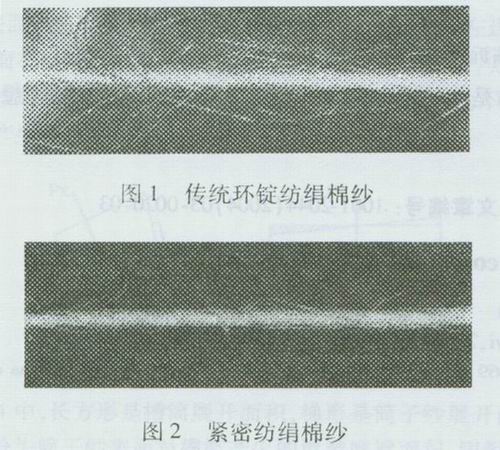

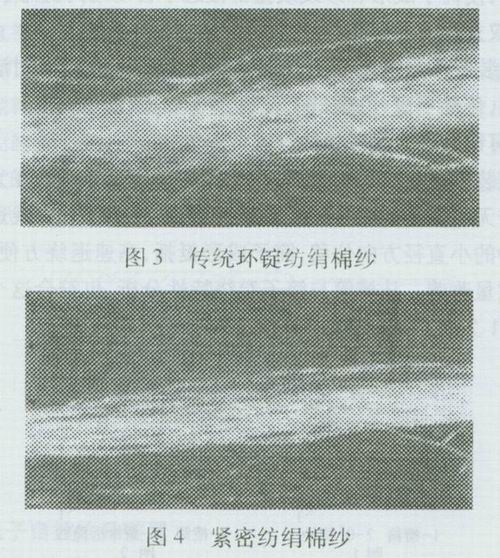

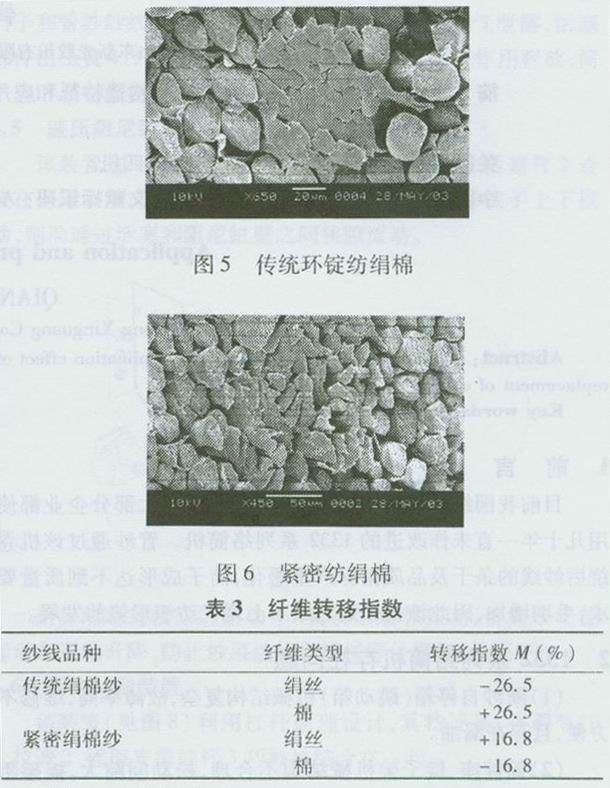

| 摘要:探索了绢棉混纺紧密纱线中纤维的转移和分布规律。试验得出绢棉混纺紧密纱毛羽少,强力和条干改善,纱线光洁紧密,纤维排列整齐。混纺纱线中绢丝纤维向纱芯的转移趋势不明显,绢与棉纤维较为随机地分散在纱线中。 l 前言 紧密纺纱的原理是在牵伸区和加捻之间加装了负压空气动力凝聚装置对牵伸后的须条进行横向凝聚。这一方法减小了须条宽度,因而减小或消除了加捻三角区,有利于改善纱线的质量,使成纱己羽显著减少,纱体光洁紧密坚固。紧密纺纱线的性能及结构与传统环锭纱线有显著不同。目前主要有三种代表性的紧密纺纱系统,它们是Zinser,Rieter和Suessen公司生产的紧密纺纱设备。它们的集聚方式和效果各有不同,但集聚的原理相同。紧密纺纱技术在棉纺、毛纺领域得到了成功的应用。本文对绢棉紧密纺纱线性能和结构进行研究。 2 试验部分 2.1 纱线的纺制 本实验用混纺比为55/45的绢丝和棉纤维条子,在工厂条件下通过传统环锭纺和紧密纺两种纺纱方法纺制成细纱。经计算纺成的纱线细度为11.2 tex。传统环锭纱和紧密纱纺纱细纱以前工艺流程相同。传统环锭纺是在Zinser RM350细纱机上完成,牵伸倍数为40,捻度为1100捻/m,锭速为16500 r/min;紧密纺是在COM4 K44细纱机上完成,牵伸倍数为40,捻度为874捻/m,锭速为16500 r/min 。 2.2 纱线性能测试 2.2.1 纱线强力 传统纺绢棉纱单纱强力173.2cN,紧密纺绢棉纱175.4cN。 在不同的细纱捻度下,紧密纺纱线的单纱强力和传统环锭纺纱线的强力差别不大。可以得出在相同捻度下紧密纺纱线的强力要高于传统环锭纺纱线,或者相同强力情况下,紧密纺纱线所需捻度要小于传统环锭纺。而在锭速一定的条件下捻度越小,前罗拉的输出速度越大。在实际生产中使用紧密纺纱机来纺制纱线,可以提高产量,降低生产成本,增加经济效益。 2.2.2 纱线毛羽见表1。  2.2.3 纱线条干见表2。  2.3 纱线纵向结构分析 2.3.1 加捻纱线的纵向结构纱线加捻后,纱线的表面结构会发生很大的变化。将测试纱线每间隔lcm均匀缠绕在黑板上,每块黑板绕紧密纺纱线和传统纺纱线各10根,每根长度约为10cm长,在HiRox KH一1000电子显微镜下动态观察并拍成照片(见图1、2)。  2.3.2 退捻后纱线纵向结构抽取所取样品纱管上的纱线,用退捻仪退捻后,用镊子夹住纱线的两头在HiRox KH—1000电子显微镜下观察退捻后的纱线的情况并拍成照片(见图3、4)。  2.4 绢棉混纺纱线中纤维的径向分布 在每管纱管上抽出几段纱线作为试样,外包羊毛纤维后,用哈氏切片法切成薄片,用电子扫描显微镜对这些试样进行扫描拍照(如图5、6所示),并用汉密尔顿的纤维转移指数方法对所得的照片中的纱线图像进行分析。转移指数M值一般在-100%~+100%范围内变化,M=O,表示纤维是均匀分布的;M为负数表示该组分纤维优先向内转移;M为正数表示该组分纤维优先向外转移;IMI数值越大表示优先转移的程度越大。在A,B两组分混纺纱中,/MA/=/MB/。汉密尔顿的纤维转移指数分析见表3。  3 结论 绢棉混纺紧密纱线的毛羽显著减少,强力改善,条干不会恶化。紧密纱线结构紧密光洁,螺旋线明显。纱线中纤维排列整齐,更伸直平行。纱体的整齐度比传统环锭纺纱线好。紧密纺纱线外包纤维和纱体紧密地抱合在一起,毛羽、钩丝少,纱线充分利用了整个纤维的长度,有利于纱线强度的提高。紧密纺纱线更能够适应后道工序的加工,生产出高质量的产品。 绢棉混纺紧密纱线中,细长的绢丝纤维向纱芯转移的趋势不如传统环锭纺,而比较随机地分散在纱体中。发生这种现象的主要原因在于紧密纺的牵伸区与纱线之间加装了一个气动集聚区,纤维在进入前罗拉之前,受到负气压作用而逐渐收拢,变得紧密,出夹持点后的加捻是在整个凝聚纤维条上进行的,几乎没有加捻三角区,这就使得纱线中纤维转移少,细长纤维以及初始模量大的纤维转移趋势就不明显,各种纤维较随机地分散在纱线中。 |

| 价格行情 | 价情总览 | 纱线行情 | 棉花行情 | 化纤行情 | 面料行情 | 茧丝行情 | 化纤原料 | 其它市场行情 | 企业报价 |

| 纺织黄页 | 印染黄页 | 纺机黄页 | 针织黄页 | 丝绸黄页 | 化纤黄页 | 面料黄页 | 服装黄页 | 家纺黄页 | 棉纱黄页 |

| 知识技术 | 纺织基础 | 丝绸知识 | 印染技术 | 纺织标准 | 纺织技术 | 服装设计 | 化纤技术 | 纱线工艺 | |

| 纺织资讯 | 服装服饰 | 综合资讯 | 海外资讯 | 科技信息 | 纺织证券 | 纺企动态 |