1原料性能特点

羊绒超短纤维平均含油率为1.65%;有效长度为21mm,中间长度为18 mm,短绒率(小于12mm)为27.36%,离散系数为22.03%;断裂强力为3.4l cN,变异系数为43.55%;断裂伸长为42.2%,变异系数为23.03%;细度为12.67μm,变异系数为17.39%。羊绒纤维长度为30 mm~40 mm,断裂强力为4.5 cN~5.O cN,断裂伸长为40%,细度为10.9μm~17.0 μm,细度变异系数为18.0%~20.3%。可以看出,羊绒超短纤维比羊绒纤维长度短,强度低。

选用的可溶性维纶纤维长度为38 mm,细度1.84 dtex,溶解温度为90℃。

2羊绒超短纤维混纺转杯纱纺纱工艺

2.1原料处理

考虑到羊绒超短纤维是精梳羊绒下脚,其含油率为1.65%,所以原料预处理时没有给油给湿,以防止粘卷和绕锡林,而是采用成卷后蒸汽加湿、堆仓,以保证后道工序所需的回潮率。

2.2纺纱工艺流程

A002A型抓棉机-A006B型混给棉机-A035型混开棉机-A036B型豪猪开棉机-A092A型双棉箱给棉机-A076C型单打手成卷机-A186D型梳棉机-A272F型并条机(两道)-BD200SN型转杯纺纱机

2.3纺纱工艺

(1)前纺

在开清工序;考虑羊绒纤维轻柔、蓬松及强力较低等特点,各道工序的打击力应偏低掌握。因羊绒蓬松,毛卷直径太大,成形不好,且容易破卷和粘卷,正卷率低,所以采用轻卷,下机后毛卷用薄膜包裹。在梳毛工序采用“低速大隔距”的工艺原则,在正常剥取、转移的前提下,梳理作用尽量缓和,梳理点和梳理力作用均衡,既保证梳理充分,又最大限度地减小对羊绒纤维的损伤。此外,因静电作用,且羊绒纤维之间的抱合力较差,毛网容易产生破网和坠网现象,所以采用皮圈导条装置,以顺利输出条子,同时采取措施防止意外牵伸,降低毛网的张力牵伸。在并条工序,因条子太蓬松,头并并合数由8根改为6根,以避免缠绕罗拉,二并并合数为8根。条子定量偏轻掌握,生条定量为19 g/5 m,熟条定量为14.2 g/5 m。

(2)转杯纺工序

为了既保证纤维的充分梳理,又尽量不损伤纤维,选择OS21型、OK37型和针辊三种分梳辊进行试验,虽然三者均能保证正常纺纱,但从纺纱质量及稳定性方面分析,经灰色系统多目标局势决策,以OS21型分梳辊为优。

在分梳辊速度选择方面,考虑到杂质的排除和纤维的顺利转移以及成纱质量的提高,速度不宜过低,经二次通用旋转组合设计试验及目标规划法优化,分梳辊速度采用6200 r/min。转杯直径为66 mm,经二次通用旋转组合设计试验及目标规划法优化,转杯速度为35 000 r/min。

在设计捻度时,考虑是针织用纱以及最终产品要求手感柔软,毛型感好,所以捻度偏低配置,又因羊绒超短纤维强力低,抱合力差,为保证纺纱顺利进行并满足织造对强力的要求,设计捻度为64捻/10 cm。

假捻盘共选择了四种直径为.20 mm的镀硬铬四槽假捻盘、导电陶瓷假捻盘、进口陶瓷假捻盘和陶瓷螺旋假捻盘进行试验,经灰色系统多目标局势决策,以导电陶瓷假捻盘为最优。

要纺好羊绒超短纤维混纺转杯纱,车问温湿度是一个不容忽视的问题,特别是梳毛工序。回潮太低,静电现象严重,毛网产生坠网或破网,毛条难进圈条器;若回潮太高,又会缠绕锡林,纤维难转移,或毛条条干不均匀,所以应适当控制各车间的温湿度。

3 羊绒超短纤维混纺转杯纱结构分析

纱线结构是影响纱线质量的直接因素,正确分析纱线结构有助于合理选配原料,确定纺纱工艺参数以及为后道织造、染整工艺打下基础。

3.1溶解前后纱的纵向结构

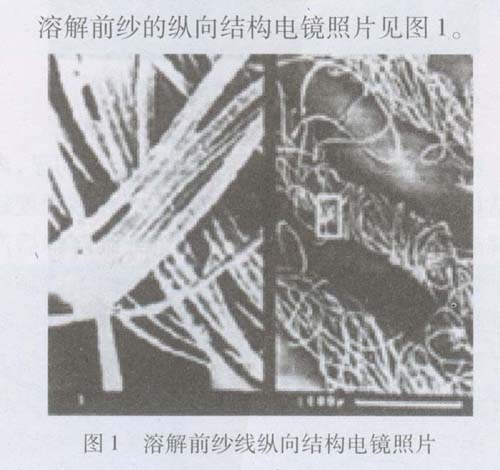

溶解前纱的纵向结构电镜照片见图l。

由图1可以看出,羊绒超短纤维与可溶性维纶混纺转杯纱呈三相结构。内层纤维平行伸直度较高,呈均匀螺旋状,结构紧密;中间层纤维结构松散,纤维平行伸直度低,并有部分缠绕纤维包缠在纱的外面,使纤维内层和中间层紧密结合。

通常缠绕纤维的存在使成纱截面内的有效纤维根数减少,成纱强力下降,但适当地混入一些长纤维形成局部紧密包缠纱,有利于产生较大的向心压力,使纤维之间的摩擦力增大,纤维之问不易产生滑移,从而提高了纱的强力。从纺纱试验来看,缠绕纤维起到了增强成纱强力的作用。因为所用的羊绒超短纤维长度很短,纤维蓬松,相互之间抱合力小,完全纯纺成纱强力不够,根本无法成纱,混入维纶纤维后,一方面容易成条,另一方面从成纱来说,一部分维纶纤维成为缠绕纤维,将这些结构松散的羊绒超短纤维包缠起来,使纱的结构紧密,纤维受到一向心压力,纤维之间摩擦力增大,成纱强力提高,所以可以顺利引出,而不会因强力太小而断头,从而提高了可纺性。试验中采用的羊绒超短纤维的有效长度为21 mm,而可溶性维纶的长度为38 mm,远长于羊绒超短纤维,所以维纶比羊绒超短纤维更易形成包缠纤维。

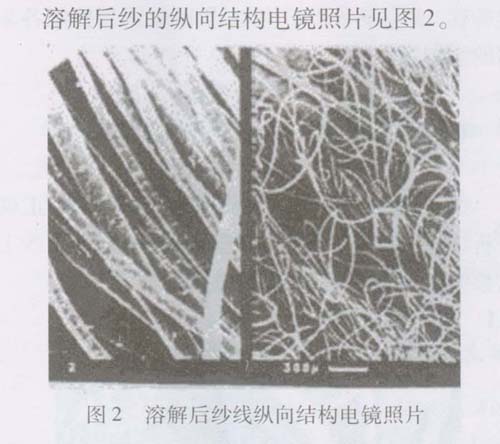

溶解后纱的纵向结构电镜照片见图2。

由图2可看出,溶解后纱的结构分层明显,内层结构较外层紧密,外层结构松散,且松散程度较溶解前提高,这是因为大部分维纶纤维溶解后产生空隙而致。经试验可知,溶解后纱内羊绒超短纤维的含量已达到98.23%。溶解后混纺纱的缠绕纤维大部分是维纶纤维,还有少部分是羊绒超短纤维,这部分缠绕纤维的存在在一定程度上保证了维纶溶解后纱的强力,从而也保证了最终织物的强力。因为维纶溶解后纱的内部产生空隙,纱的结构松散,纤维之间抱合力小,同时作为缠绕纤维的维纶被溶解掉,纤维受到的向心压力减小,相互之间的摩擦力更小,纱的强力便大大下降。作为缠绕纤维羊绒的存在,将这部分松散的纤维包缠起来,使纤维之间的摩擦力增大,抱合力增强,所以溶解后纱还具有一定的强力。

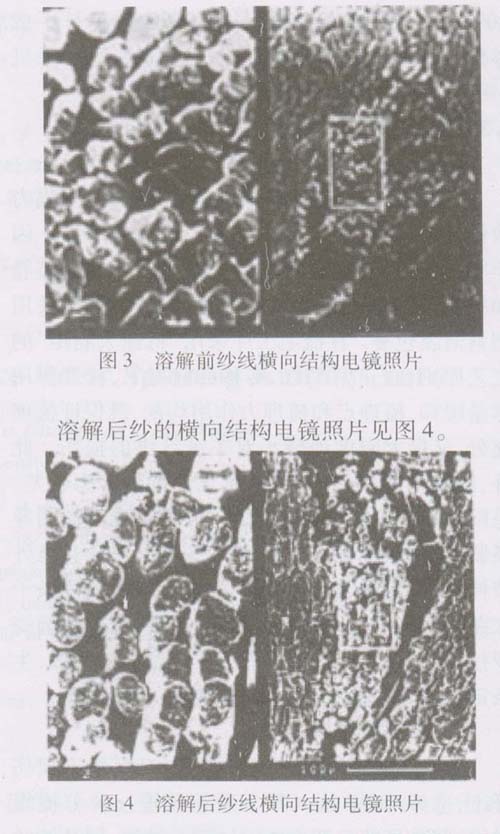

3.2溶解前后纱的横向结构

羊绒超短纤维的横截面呈圆形,可溶性维纶纤维的截面呈果仁形。纱截面内纤维的内外转移规律一般是长、细纤维向内转移。可溶性维纶与羊绒的细度差异不大,但维纶远比超短羊绒纤维长,所以维纶纤维相当一部分形成缠绕纤维,同时还有一部分向纱芯转移,见图3。但与环锭纱相比,转杯纱内纤维的内外转移程度要低。羊绒超短纤维是居于纱的外层,内层有维纶纤维。

羊绒超短纤维与可溶性维纶混纺转杯纱的这种羊绒在外、维纶在内的结构分布,有利于织物的风格,即使是混纺纱织成的织物,也会有丰满、柔软的毛型感,但对维纶的溶解带来一定困难,会花费较长的时间,维纶溶解后也会花费较长的时间渗透到纱线外面来。

由图4可以看出,溶解后纱的横截面内几乎全部是截面呈圆形的羊绒超短纤维(横截面呈扁圆形是因切片过程中纱受挤压所致),这也吻合了纱的成分测试结果,羊绒含量高达98.23%。同时也可以看出,维纶溶解以后,纱的内部产生空隙,纱的结构变得更加松散,这是溶解后纱强下降的主要原因。

4织物后整理及其产品开发

4.1维纶溶解试验

(1)维纶纤维的溶解试验

将溶液加热到80℃、85℃和90℃时分别投入试样,观察可溶性维纶纤维的溶解情况。80℃时试样即成絮状,随着加入甲酸浓度的升高(0%、1%、2%),三种试样大约分别用30 min、15min、10 min即可把维纶纤维溶解。85℃时试样即刻变成颗粒状,大约10 min后颗粒已不明显。90℃时试样即刻变成小颗粒状,且颗粒少,5 min后已剩余很少。

(2)羊绒维纶混纺转杯纱的溶解试验

羊绒超短纤维与可溶性维纶纤维混纺纱溶解试验采用正交试验法,选取的因子是温度、时间和甲酸的浓度,每个因子分别选取三个水平,即温度为80℃、85℃ 、90℃;溶解时间为15 min、30 min和45 min;甲酸浓度为0%、1%和2%。温度的选择是根据所用维纶原料的性能而定;时间的确定是根据查阅的资料和已经做过的探索性试验,同时考虑大批量生产时的效率;甲酸的作用主要是促溶,考虑到尽量不损伤纤维的性能而适当选取所用的浓度。试验结果表明,90℃的方案从失重方面来看要明显好于85℃和80℃的其他6个方案,同时手感也要明显好于80℃,稍好于85℃。用甲酸的方案溶解速度较其他方案快,但溶解后纱色泽泛黄。经试验结果表明,维纶溶解工艺以90℃,30min,不加甲酸为优,在此条件下经检测分析,羊绒超短纤维的含量已达到98.23%。

(3)织物溶解试验

根据纤维原料和成纱的溶解试验,选择适当的条件对织物进行溶解。根据混纺纱的结构,除了少量维纶作为包缠纤维分布在纱的外层,大部分维纶纤维集中在纱的内部,所以纱的溶解要比纤维难度大,所用的时问长。而织物由于厚度大、密度大、紧度大、交织点多,维纶居于织物内部,与纱相比更不易溶解,即使溶解也需要较长的时间才能渗透出来,所以溶解时问应该适当延长。经过反复试验,确定了如下织物后整理工艺。

①洗缩绒:加10%的净洗剂(普通洗衣粉),浴比1:15,室温下手洗10 min,再冲洗干净:

②溶解维纶:浴比1:50。温度90℃,时间30 min~40 min,定温投入试样,溶解过程中不断搅拌试样;

③柔软:将试样冲洗干净后,放入40℃柔软剂溶液中浸泡20 min,采用CBD—Sl型柔软剂,浴比1:l0,然后脱水烘干。

4.2产品开发

羊绒是一种稀有名贵的纺织原料,羊绒制品具有轻柔滑糯、光泽柔和、保暖舒适等独特的风格,深受广大消费者欢迎。目前,国际市场上羊绒制品主要向两个方向发展:一是轻薄化,如轻薄内衣及其他针织品;二是厚重化,如西装、大衣等。国内市场上最常见的是羊绒衫,其产量占全部羊绒制品的70%左右。羊绒内衣、T恤衫是高档产品,在市场上已有销售。我们开发有羊绒超短纤维可溶性维纶混纺单纱、双股线和三股线织物。双股线的捻度有200捻/m和100捻/m,三股线的捻度有150捻/m和100捻/m两种。开发的产品有单双面围巾、羊绒衫等不同规格的样品。羊绒衫经过试穿,起毛、起球和掉毛现象均得到认可,穿着舒适性也较好。

5 结语

羊绒超短纤维同羊绒纤维相比,长度短、强力低,所以纺纱难度大。将羊绒超短纤维与可溶性维纶以78/22的比例在棉纺设备上开发转杯纱是完全可行的,经Uster-3型条干仪测试,45.5 tex混纺转杯纱质量指标均达到或超过国家质量标准,可溶性维纶溶解后纱号可达到33.3 tex,羊绒超短纤维的含量已达到98.23%,质量符合国标要求。该产品的成功纺制拓宽了转杯纺适纺原料范围,又充分利用资源,变废为宝,同时也增加了品种,提高了产品附加值,具有显著的经济效益。