随着人类消费时尚的多元化,纯棉及麻棉混纺竹节牛仔布以其特有的透气、富有立体感及洒脱的特点,越来越受到人们的喜爱。然而由于竹节纱生产厂家质量控制方面的原因,有些竹节部位过粗,有超大倍数及过长的异常竹节,在布面上显示出来,影响了布面整体效果,给牛仔布的加工生产带来一定难度。通过实践,我们在络筒工序利用电子清纱器对竹节纱的过粗、过长部位及一些短细节进行切除,有效控制了超大倍数等异常竹节纱的出现,对布面质量控制起到了较好的作用。

1清除竹节纱疵点的重要性

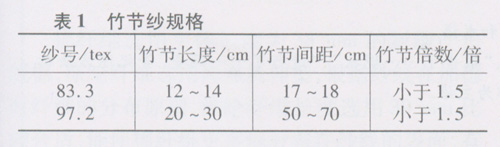

我厂加工牛仔布使用的是某厂生产的83.3tex竹节纱及97.2 tex竹节纱,规格见表1。

在整批竹节纱中,有些竹节部位过粗,织成坯布后在布面上形成比较明显的粗节纱疵,过长的竹节部位在布面上形成一条比较明显的白色痕迹,影响布面质量。根据布面质量要求,需要切除大于竹节倍数的竹节部位及超过竹节长度的部分以改善布面质量,还要切除一些短细节,以减少后道工序纱线断头的机会,提高生产效率。

2 电子清纱器工艺参数的优选

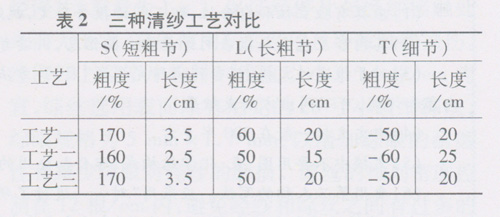

采用DQSS-4型电子清纱器切除疵点,在设置工艺参数时,要正确选择材料系数、门限设定等工艺参数。根据竹节粗细及长短情况制定三种工艺进行对比(见表2)。

3对比分析及效果验证

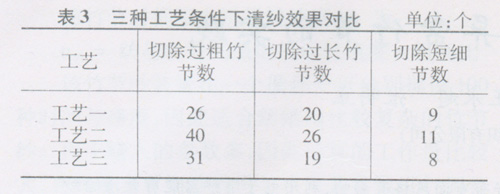

根据设定的工艺参数,我们对切除超长竹节及过粗竹节情况进行了统计(见表3),以83.3 tex竹节纱为例。

对表2、表3分析如下:采用工艺一,长粗节门限60%,即纱线截面等于或大于平均截面的160%时切除该长粗节,短粗竹节设置170%或细节部位设置-50%,根据在络筒机上随机采样及查看织造后的布面效果,过粗及超长竹节仍有少量存在。采用工艺二,长粗节门限50%,即纱线截面等于或大于平均截面的150%时切除该长粗节,短竹节设置160%,细节部位设置-60%,经过跟踪查看布面效果,过粗及超长竹节基本消失,布面效果较好。采用工艺三,超长竹节基本消失,短、粗竹节在布面上比较明显。

从对比数据以及查看效果可以看出,采用工艺二切除长粗节效果较好,对长度超过20 cm的长粗节可以基本切除掉,短粗竹节及一些短细节也可切除掉。

4络筒工序操作要点

(1)用户对竹节牛仔布质量要求高,接头要使用空气捻接器,结头直径不大于原纱直径的1.3倍,强力不低于原纱的80%。

(2)选择适当的络纱张力,络纱张力不适当也易引起竹节纱断头及竹节部位摩擦起毛,影响竹节牛仔布的布面风格。

(3)根据原料的不同,合理控制车间的温湿度,加工麻棉混纺纱温度控制在28℃,相对湿度控制在70%~80%,加工棉纱时温度、相对湿度可适当放宽。

(4)在络筒机上要安装吹风装置,以防止飞花附着在筒子上。

5 结束语

提高竹节纱质量是保证生产高质量竹节牛仔布的基础,在选用竹节纱时要选用质量较好的竹节纱,并对竹节长度、竹节间距及竹节倍数进行检测,根据竹节纱质量情况制定合理的门限设定。

利用电子清纱器切除过粗竹节及超长竹节,对于减少布面上的过粗及超长竹节的出现、提高竹节牛仔布的布面质量起到较好的效果。我公司生产的竹节牛仔布已经全面应用了电子清纱器进行络筒,经过客户确认,布面风格均达到了要求。