胶辊是细纱牵伸装置中重要的纺专器材之一,其性能与成纱质量密切相关。低硬度高弹性不处理胶辊可以提高成纱质量,现已得到纺织企业的认可,在生产中得到推广应用。但现用细纱胶辊特别是进口胶辊直径较小,大都在30 mm以下。两年来,我公司使用的细纱前档胶辊直径突破了31mm,经试验纺纱效果较好。下面就大直径细纱胶辊的纺纱特点及效果作一分析、介绍。

1大直径胶辊的纺纱特点

胶辊在回转过程中受压力的作用会产生变形,在纺纱过程中要保证稳定的握持牵伸,则要求胶辊有较好的弹性回复性,较小的永久变形。较大直径胶辊在相同压力下弹性好,与罗拉的弧形接触面大,摩擦力界扩大,浮游区缩小,对浮游纤维的控制得到加强,有利于变速点向前钳口集中。同时,大直径胶辊吸振性好,可减弱罗拉沟槽或尘杂引起的波动,使胶辊的横向握持力均匀性提高,有利于控制须条边缘纤维的运动。大直径胶辊对牵伸须条充分、均匀、稳定的握持,使得牵伸状态改善,从而有利于提高成纱质量。

大直径胶辊受压变形大,钳口握持范围扩大,且大直径胶辊前冲量较大,因此加捻三角区减小,使得纺纱断头率降低。此外,大直径胶辊有利于散热、耐磨,可延长胶辊的回磨周期,延长使用寿命,减少器材消耗。

2其他牵伸元件的匹配

从理论上分析大直径胶辊纺纱性能优于小直径胶辊,但纺纱中必须和中后胶辊直径相匹配。前档胶辊直径加大后摇架高度增高,因此必须相应加大中铁辊和后胶辊直径。

在纺纱生产中,通常在工艺上采取增大粗纱捻系数、适当增大后区隔距和缩小钳口来加强对浮游纤维的控制,而通过增大前中后胶辊直径来加强摩擦力界是一种积极有效的方法。前后胶辊直径变大,而细纱中铁辊直径加大受到限制,摇架压力达不到工艺设计要求,中铁辊失压后直接影响上销对须条的握持力,摩擦力界受到影响,纤维会提前变速,短纤维得不到有效控制。因此,将细纱机原中铁辊改用胶辊,中胶辊直径适当加大,其与中罗拉变为柔性接触,握持弧线长且握持均匀,摩擦力界扩大,加强了对纤维的控制,牵伸稳定,减少了粗细节和棉结的产生。

中胶辊直径加大后,在使用铁板销时胶圈存在过紧状态,转动不灵活,影响牵伸效果,严重时会出“硬头”,致使成纱条干不匀。采用一般的尼龙上销和较大中胶辊配合,由于上销钳口工作角度大,且调节板前钳口下缘处是直角,影响对胶圈的传动效率,影响牵伸,容易形成竹节纱,甚至出“硬头”,并增加细纱断头。LD683370型新型尼龙弹性上销的调节板工作夹角为45°,且前沿处呈圆弧形,钳口下底面拓宽,调节板表面采用先进的喷砂技术处理,表面呈光滑细腻的密纹状,能明显降低调节板前端曲率半径处与上胶圈内表面的摩擦,有利于胶圈的平稳回转。中胶辊直径加大后,上圈可选用薄胶圈,使胶圈运行无跑边、停滞,回转稳定,而附加摩擦力界又不致太强,有利于控制纤维的有序运动,起到稳定变速的作用。

3纺纱试验

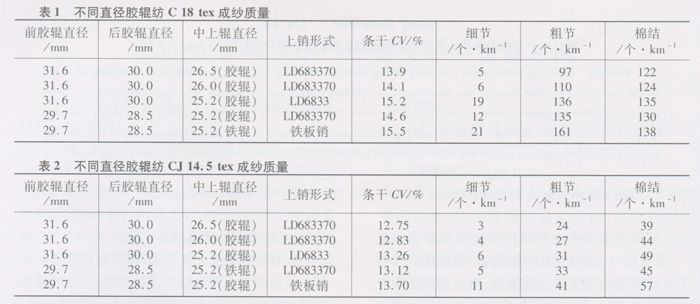

将不同直径胶辊在FA506型细纱机(气动加压,V形牵伸)同锭、同粗纱的条件下进行纺纱试验,纺纱品种有C 18 tex、CJ14.5 tex纱,纺纱效果分别见表1、表2.

从表1、表2试验数据可以看出:前胶辊直径在30.6 mm~31.6 mm,中上辊选用中胶辊,直径在26.0 mm~26.5 mm,并与LD683370型尼龙弹性上销配置时,成纱质量较好;前后胶辊直径相差1 mm~1.6 mm,成纱质量较好。

4 注意事项

采用大直径细纱胶辊纺纱,为确保成纱质量的提高,应重点注意以下问题:

(1)重视胶辊的制作、保养。加强胶辊的套制和压圆整形工作,防止胶辊的偏心、位移及轴承磨灭。我们改用TQG—11型气动套胶辊机,套制时要求同心度精确,减小胶圈圆周应力差异,以保证胶辊经压圆整形后圆周应力基本消除。将A812型压圆机改用FU241型液压圆机,保证胶辊内应力的消除,同时不产生脱壳,使铁芯与胶辊抱合力增强,减小胶辊变形。

(2)合理配置摇架压力。加压配置以胶辊握持力最小值大于牵伸力最大值为宜,生产中要视机型、加压形式、纤维长度及粗纱捻系数等参数来调整压力值。一般情况下,加大粗纱捻系数、缩小后区牵伸倍数时,压力应适当加大。胶辊直径较大可减小压力,如胶辊直径较小、硬度增加,则压力应增大。

5 结束语

适当加大细纱胶辊直径有利于纺纱牵伸的稳定,改善成纱质量。生产中应注意其他牵伸器材和工艺参数的合理配置,对于相匹配的上胶圈内径尺寸、下销,现还在试用阶段。通过对纺纱牵伸器材进行优化配置,可以充分发挥出大直径胶辊的性能,保证成纱质量的稳定提高。