1 工艺流程及工艺配置

(1)工艺流程

A002型抓棉机-A035型混开棉机-FA106型豪猪开棉机-FA106B型梳针开棉机-A092型双棉箱给棉机-FA141型成卷机-FA201型梳棉机-FA306型并条机-FA402型粗纱机-FA506型细纱机

(2)工艺配置

A002型抓棉机打手伸出肋条2 mm,打手速度为743 r/min,小车转速为2.5 r/min,小车运转效率在90%以上;FA106型机入口处尘棒间隔距倒数第1、第3、第5根去除,打手速度为560 r/min;FA106B型机打手转速为480r/min;FA141型机综合打手转速为900 r/min,风机转速为1400 r/min;FA20l型机锡林~盖板隔距为0.18mm、0.15 mm、0.15 mm、0.15 mm、0.18 mm,刺辊转速为930 r/min,道夫转速为24.8 r/min,盖板速度为140 mm/min,刺辊下分梳板去掉一块便于落杂。

2配棉及其成纱质量状况

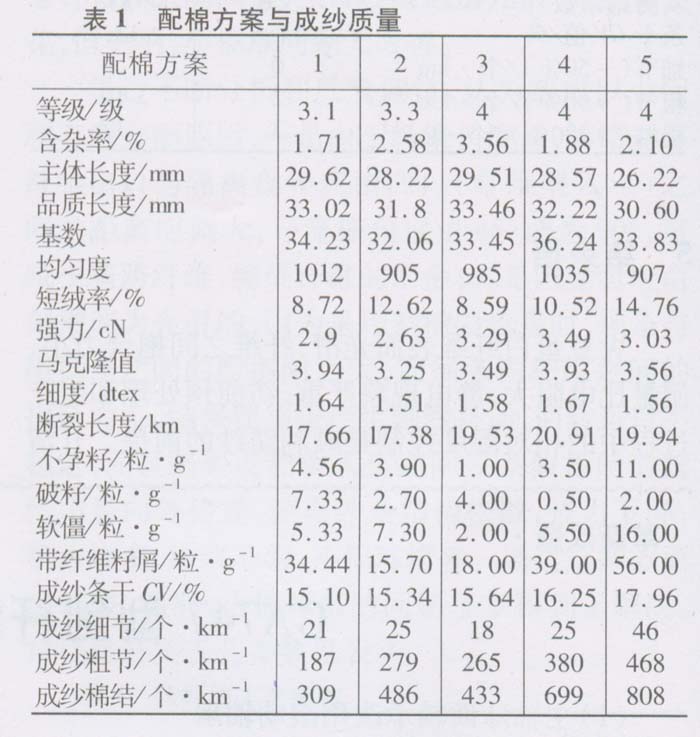

5种配棉方案在同一工艺流程、同一工艺条件下,纺C 18 tex成纱质量状况见表1。

乌斯特97公报50%水平条干CV为17.30%、细节37个/km、粗节495个/km、棉结640个/km。由表1可知,按照乌斯特97公报50%水平进行监控,配棉方案4、配棉方案5所纺成纱质量明显不能达到要求,为此在配棉方案不变的情况下,有针对性采取技术措施。

3提高成纱质量的技术措施

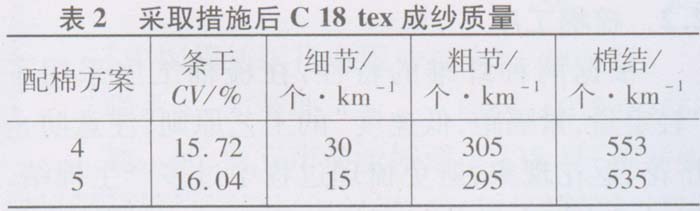

(1)配棉方案4所用的16批原棉虽然是4级棉,但该原棉都没有经过皮清机,可纺性应比经过皮清机的要好。从各项性能指标分析,其有害疵点达到48.50粒/g,回潮率为10.2%,针对这两项指标我们采取了以下措施:①对原棉进行放湿,使回潮率控制在7.5%~8.0%;②针对有害疵点过多,在梳棉机上采取强分梳紧隔距,加大落杂区长度,使带纤维籽屑杂质在该落杂区脱落,并将第1把除尘刀隔距由0.5mm调整为0.4 mm;③梳棉机道夫速度由24.8 r/min调整为18 r/min,其成纱质量见表2。

(2)配棉方案5所用原棉属于2003年度新棉,因籽棉在收购过程中价格上涨,掺水现象较严重。棉花加工企业在收购加工时又没有分级轧棉,造成棉花混级现象严重,再者掺水使籽棉回潮增大,棉花加工厂在加工过程中,因籽棉回潮过大,缠胶辊现象多,束丝增加,而且杂质也不利于清除,因此该批原棉整体加工质量差。我们通过分析成纱质量情况,棉结杂质较多导致条干、粗节恶化;从原棉的性能指标分析看,主要原因是主体长度短,短绒率增加,有害疵点增多。对此我们采取了以下措施:

①对原棉放湿,控制棉卷回潮率在7.0%~8.0%,使杂质在清棉工序大杂早落,不要打碎,将FAl06型机打手速度由560 r/min调整为460 r/min,FA106B型机停开,因为该批棉花在加工过程中经过皮棉清理处理,对棉纤维的损伤很大,短绒率为14.76%就是很好的证明;

②梳棉机上采取先预分梳后除杂的工艺,将刺辊第二块分梳板去掉,留下第一块用来预分梳并除杂;

③梳棉机盖板速度由原来的140 mm/min调整为240 mm/min,从盖板花来看,排出的杂质明显增多,而且还有部分黄染和碎小的棉花叶片,生条结杂减少近40粒/g;

④将梳棉机道夫速度由24.8 r/min调整为18 r/min,并适当减小生条定量,但要保证生产供给平衡;

⑤通过测试半制品质量指标,粗纱萨氏条干明显恶化至29%,对此我们分析纤维主体长度为26.22 mm,原来的隔距已不能有效控制纤维。对此我们将粗纱机后区中心距由59 mm调整为55mm,同理细纱机后区中心距由52 mm调整为50mm,条干得到有效控制,粗纱萨氏条干控制在18%~24%,细纱条干CV值在16%。

采取上述措施后的成纱质量见表2。

4 结语

(1)在使用原棉时要充分掌握其性能。一般棉纺厂原棉储备量不大,现购现用,原棉各项物理指标还未检测出来,原棉已流人生产线,只有通过半制品质量的监测,随时采取局部调整工艺配置,才能有效控制成纱质量。

(2)棉纤维细度越细,在清梳工序纤维损伤越严重,成纱棉结也会随着增加,因此应根据纤维细度合理配置打击点和打手速度。

(3)短绒含量增多直接影响成纱的棉结,采取加大各落杂点的落棉,易使用棉成本增大,因此短绒率是影响成纱质量的主要因素之一。

(4)有害疵点增多,经合理配置工艺是可以清除的。但带纤维籽屑不易清除,其重量较轻,随着气流带入棉束和棉网中,在粗、细、络工序由于其一头带有纤维极不易脱落,只能适当增大落棉和提高盖板速度来排除。

(5)原棉均匀度直接影响着成纱条干,均匀度越差成纱条干越易恶化,且毛羽增多。

(6)当原棉有害疵点多,纤维细度细时,清、梳各打击点速度难以确定。速度提高有利于开松除杂,但纤维损伤大,易产生棉结,速度低时不利于除杂,相互矛盾。从成纱质量对比可以看出,成熟度好,纤维适纺性强,虽然有害疵点多,但可以清除。如果短绒率高、细度细、有害疵点又多,这样适纺性就差。评价一批原棉适纺性能的好与坏,应根据其内在指标综合评定。