1.1 世界纺织业结构调整的趋势及启示

当今世界纺织业调整的趋势是:发达国家(美、欧、日)为技术密集型的纺织业,产品侧重流行性、变化性、高质量、高附加价值,特别是高技术纺织品;中等发达国家和地区(韩国、香港,台湾等)为资本密集型纺织业生产、经营中高档纺织产品;发展中国家(东亚、东南亚、南亚)为以纺织初加工中低档大路产品为主,出口大批量常规产品。

从世界范围看,纺织行业往往是一个国家工业化加速时期的主导产业之一,但在经过一段时间的高速扩张后,又可能成为重点调整的产业之一。西欧、美国等主要工业化国家的纺织业都有过这种调整经历,其原因是国内市场需求结构的变化和国际市场环境的变化。

1.2 世界纺织业结构调整对我们的启示

。)虽然纺织业在一些国家曾经或正在衰退,但同时又在另一些国家兴起,随着经济发展,人口增加,纺织产品的需求会不断增加,所以纺织业是一个永恒的产业,会持续发展下去。

b)行业结构调整是工业化国家必然趋势。其主要内容是大规模减少劳动密集的纺织生产和常规廉价产品生产能力,如生产设备向低成本地区转 移,扩大资金密集和技术密集型行业规模等。

。)产品结构的调整。产品多样化和高档化是发达国家增强竞争力的重要手段,纺织消费市场向个性化、流行化,功能化方向发展。同时,化纤产品比例增加,纺织产品服装用、装饰用、产业用已形成三分天下格局,特别是产业用纺织品比例迅速提高。

d)技术结构的调整。淘汰过剩、陈旧技术装备,最主要手段是技术改造。其目的是提高劳动生产率、减少用工、提高质量、开发新产品、节约能源和原材料、改善劳动条件和保护环境。技术改造常与设备淘汰同时进行。

1.3 世界棉纺织技术的发展趋势

国际棉纺织技术发展的基本特点是: 日新月异的纺织新工艺、新技术、特别是电子技术和计算机技术的广泛使用,使纺织生产持续向优质、高产、自动化、连续化方向发展。突出表现在以下三个方面。

(1)生产水平不断提高

近半个多世纪,棉纺织生产水平有了很大提高(见表1)。

回顾棉纺织技术发展历史,生产水平每一次大的提高,无不是由于工艺技术和装备取得的突破。梳棉机产量成倍增长是由于金属针布应用突破了林速度的限制。自动络筒机的问世是金属槽筒、电子清纱和空气捻接技术的成熟和应用,布机速度的提高改革了传统梭子引纬方式,采用了喷气和剑杆的无梭引纬系统。

b)技术进步推进了产品质量的提高

清梳联技术使清梳两个工序直接联接,消除了成卷、退卷对棉条质量的影响,消除原清棉工艺开松压紧成卷的不合理性。大容量棉堆混棉、往复式多包自动抓棉、多仓混棉、精细开棉等新工艺,提高了开清棉流程开松、除杂、均匀、混和作用,体现了现代开清棉工艺精细抓棉,均匀混合早落小碎,以梳代打的工艺思路,改善了流程工艺性能。单机和全流程采用的光电检测、压力传感、气流输棉、自凋匀整、计算机综合监控等技术提高了运行的稳定性、可靠性、保证和提高了输出棉条的均匀度。

梳棉和并条的自调匀整技术通过在线检测、位移传感、信号转换、伺服系统控制、计算机处理、变频凋速等技术,使输出棉条中长片段、甚至短片段的均匀度都能稳定在一定范围内,从而保证了成纱质量的稳定。

变频技术和计算机技术应用在粗纱机上,使粗纱在纺纱过程中基本保持恒张力状态,取消铁炮后不但锭速显著提高,而且还提高了纺纱质量。

细纱纺纱技术不断完善并取得了突破性进展,拥有多种先进可靠的牵伸装置,确保纺纱质量稳定可靠。细络联使传统纺纱工艺中用工最多、劳动强度最大、依靠操作工人技术熟练程度保证产品质量的两个工序实现了自动化、连续化生产。不仅保证和提高了产品质量,大幅度减少了用人,提高了劳动生产率,还解决了传统纺纱工艺中长期以来难以解决的纺纱速度和细纱卷装的矛盾,使环锭纺纱由中速大卷装向高速中卷装发展,从而大幅度提高了纺纱速度,提高了环锭纺纱生产效率。细络联是传统纺纱技术向现代纺纱技术发展的重要标志。紧密纺纱新技术的产业化,为纺纱技术特别是纺纱质量的进一步提升带来全新概念。

自动络筒机是纺纱生产中自动化程度最高,对成纱质量影响较大的设备之一。电子清纱按设定要求自动切除各类纱疵,捻接技术通过气流或搓捻使纱头捻接成达到一定要求的无结纱。

2 我国棉纺行业的竞争力分析

2.1 优势

a)我国棉纱、棉布生产量均居世界第一位,已成为世界最大的纺织生产国,同时,我国还是纺织品服装出口大国。

b)我国有丰富的纺织纤维资源产棉大国之一。

c)具有独特的劳动力优势。是世界几大产棉大国之一。

d)具有较高的市场发展前景和潜力。特别是加入WTO,纺织将是中国具有较大竞争力的产业。我国人均纤维消耗量与世界平均水平还有很大发展空间,装饰用、产业用纺织领域更待不断开发。

2.2 差距

a)品种质量方面,与国际先进水平还有一定差距,特别是在产品的稳定性方面。国外精梳纱比例50%,无结纱100%,而我国仅达17.7%和

41.8%。

b)劳动生产率存在差距,吨纱用工为日本的2-3倍,为美国的6-8倍,万米布用工为日本的4-5倍。

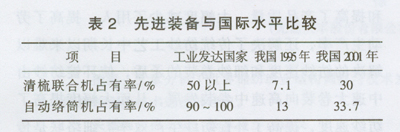

c)技术装备更新缓慢。整个90年代,印度纱锭更新32.5%,巴基斯坦16.2%,美国18.3%,意大利达54%,而我国仅5%,据2001年统计,我国棉纺设备70年代生产的占12.25%,80年代占56.08%,90年代占31.6%,衡量棉纺技术进步的标志性装备清梳联和自动络筒机占有率与国际先进水平有较大差距,见表2。

表2 先进装备与国际水平比较

近几年紧密纺纱技术的兴起,对纱线质量带来了新的革命,据称欧洲将用三年时间将传统纺纱改造为紧密纺。

d)管理水平与发达国家存在较大差距产品开发、市场反应、内部管理均需加速提升。

e)生产成本方面,与印度、巴基斯坦、印尼等周边国家比,已逐渐失去优势,特别是工资和电费,我国平均水平已超过东南亚几个纺纱大国。

3 加速我国棉纺企业技术进步的建议

我国棉纺业应从以下几方面推进技术进步。

3.1 清梳联技术

清梳联不仅是开清棉和梳棉二个工序的直接联接,改革了传统开松--成卷--开松的不合理工艺流程,且减轻劳动强度,减少用工,更重要的是为后工序提高产品质量创造条件。真正体现了多包抓取、多包混合、早落少碎,以梳代打、高效梳理和有效匀整的现代清梳工艺理论。国外已广泛应用计算机技术及多部位采用单独电机驱动,通过优选参数并在生产过程中在线监控调整等最新技术。

国产清梳联已日趋成熟,实现良好性价比。

没有条件上清梳联的老流程,可通过双圆抓抓取、增加多仓混棉机、改进打手型式、增添自调匀整和振动棉箱进行改造,梳棉采用新型针布,增加固定预梳盖板,变频调速等技术进行改造。

3.2 自调匀整并条机

国外采用自调匀整和在线控制的高速并条机速度已达1000m/min以上,自调匀整采用数字技术和动态性极高的伺服电机,配以高精度快速扫描,保证多种速度下匀整效果,全部机件表面经特殊处理,旋转式换简装置,配以矩形条筒使容量增加20%。国内生产的自匀并条机已逐步过关,可以分档使用,对稳定成纱三个CV%值和控制系统稳定有明显效果。

3.3 高效能精梳机

国外已突破400钳次大关,准备工序采用条并卷联合机。加快精梳产品开发,提高精梳产品比重,是棉纺行业调整产品结构,增强产品竞争能力的重点之一。与国外发达国家相比,我国精梳纱比重低,且质量水平不高,达不到国际上一般精梳产品水平。除更新高效能精梳机外,老机应积极从增加精梳落棉、选择优质梳理器材、牵伸加压机构改造等,以提高精梳纱质量。

3.4 电脑粗纱机

现代粗纱机发展方向应采用高效可靠4罗拉D型牵伸系统、吊锭大卷装,取消成形铁炮,用数学模型控制成纱成形,采用"自调匀整"控制粗纱张力,开关车匀速升速无细节等新技术。

3.5 紧密纺纱和粗细络联技术

细纱机将向超长型、高速大牵伸,自动化、连续化和智能化方向发展,国外技术还广泛采用细纱断头粗纱自停、集体自动落纱、数据自动收集、自动变速,近几年紧密纺技术的推出对传统纺纱工艺理沦带来新的思想,将引发纺纱理论进一步发展,目前国外有5种型式。国产纺机厂应加快开发生产。同时,细络联及至粗细络联已成为提高生产率和自动化有效措施。

国产老细纱机应加速更新改造,特别是关键牵伸元件和传动型式的改进,将有效提高棉纱档次,工艺上积极探索紧密纺纱理论,使纱线光滑、柔软、毛羽少,高速中卷装将有利于产量和质量的提高。

3.6 自动络筒机

国际先进机型已突破2000m/min络纱速度,更趋无疵、无结、高效、高速精密卷绕。特别是机电一体化技术和清除异纤电清、气捻及搓捻等技术更趋完善。