作为重要纺织原料的羊毛纤维,有许多特点,但也存在缺陷…:优良的弹性、覆盖性和隔热性,有利于面料形状保持和人体的保暧隔热;柔和的光泽和良好的吸、放湿性能,可获得舒适的织物风格;独特的毡缩性有利于织物成形和致密化,但给服用与护理带来麻烦;特有的螺旋大分子及交联结构赋予纤维良好的回复弹性与定形机制,但会造成在热、湿、力作用下的织物变形与褶皱;纤维的偏粗或异质易导致穿着中的剌痒与不适。

时下,羊毛的高支化成为市场需求的主流,其原因在于产品的高档、轻薄、个性化、柔软、舒适及易护理等。而细支(18~21μm)、超细支(15~18 μm)羊毛是轻薄柔软和舒适无剌痒面料的基础;低或无毡缩性羊毛及高稳定性定形产品是面料易护理性能的保证。因此,对高品质细支和超细支羊毛的需求日益增大,并存在较大缺口。

1 羊毛细化的意义与价值

当今细羊毛的主要生产国是澳大利亚,细支毛年产量30多万t,占澳毛总产量的35%~40%;超细支羊毛年产量约10万t,占澳毛总产量的10%~12%。相对中等细度(20~25μm)羊毛而言,羊毛价格中纤维细度的影响约占53%,是最重要的因素;长度占7%,强度占14%,次之;杂质占9%,市场因素占8%,其它占9%。而细支和超细支羊毛,细度对价格的影响更大,14.2μm羊毛的价格为331美元/kg,10μm超细羊毛达3万美元/kg。早期细羊毛的获得主要通过细羊毛羊种的饲养、增加存栏数和单产来实现,其过程漫长而艰辛,澳大利亚花了近百年,也只能增加1 8~20μm羊毛的产量。因此,利用物理化学方法将普通羊毛加工成细支或超细支羊毛是更为有效的途径,它不仅可以提高现有羊毛本身的附加值,而且能满足日益增长的高档轻柔面料对加工原料的需求。

羊毛细化的经济价值在于可实现极高的利润。如以66。毛条每吨5万~6万元为计,90s~100s的毛条将为25万~30万元/t,而细化毛一般能从66s拉伸到90s~100s,此0ptimTM fine的基本售价为20~25美元/kg(即160~200元/kg)。因此,扣除细化加工成本,每吨毛条可净增加利润2~3倍,其商业价值和经济利益极为可观。

羊毛细化的实用价值在于:可高效、快速、低成本地加工成细支和超细支羊毛,回避羊种育种改良的长时、波动等不利因素;可用低成本的中等细度的羊毛,细化达到升级利用,满足高档面料生产的需要;可使纤维变细、变长、防缩、改善光泽,克服刺痒与毡缩;促进细化毛的工业化应用,拓展其它纤维的升级利用与技术创新。

羊毛细化的理论意义在于:重新认识羊毛纤维及其蛋白质大分子的结构和结构调整机制;辨析角朊分子及纤维微结构的转变机理;研究羊毛纤维有效细化的理论、技术、设备等问题;提供纤维在实际拉伸细化过程中的物理和化学动力学的表征与理论解释。

2羊毛细化的途径

羊毛细化的愿望和想法由来已久,其原动力包括人们对纤维品质和商业利益的追求,主要途径为羊毛的人工拉伸细化、羊种的遗传培育和羊毛的减量处理。

2.1 羊毛的人工拉伸细化

羊毛具有较大的伸长和弹性已早为人们所熟知,并有实验和经典理论。其原理是羊毛大分子的α-螺旋结构变化和二硫键交联作用。在通常热湿条件下,羊毛不易拉伸伸长,而且外力消失后又极易回复,长期以来人们只是使用天然产的细羊毛。

20世纪80年代初澳大利亚CSIR0(联邦科学与工业研究组织)的羊毛研究所开始提出并着手研究羊毛纤维细化的可能性,其背景在于羊毛高支化以羊种改良过于漫长、成本又高,人工细化加工可能更快。澳大利亚科学家花了10多年时间,在1993年推出了羊毛细化加工技术,并在1995—1998年先后在欧洲、日本、美国、澳大利亚和新西兰知识产权局申请了专利。同期,日本学者亦有相应的研究和专利。羊毛细化技术及其细羊毛产品OptimTM是目前AwI(Au stralian woolInnovation,澳大利亚羊毛创新局)的主推产品和技术,也是当今毛纺织工业中的高新技术。

2.2羊种遗传培育与改良

随着遗传学的诞生和发展,羊种优选得到稳步发展。特别是20世纪80年代后,随着现代分子生物学和遗传学的发展,生物工程技术在羊种的育种和改良中得到应用,这包括:基因组标记辅助选择和转基因技术,从分子角度分析动物的遗传特征和多样性,为育种提供可靠的依据;通过精液保存、胚胎分割、超数排卵和胚胎移植等技术,完成优良羊种选择性遗传,提高改良速度;以羊种克隆迅速繁殖优良羊种。

澳大利亚在这方面已有实质性的研究,形成了优质羊毛的强毛型、中毛型、细毛型和超细毛型等四大类。我国也有研究,包括中国美利奴细毛羊和实验室研究的超细羊毛羊种。羊种优育与改良虽慢,但也是羊毛细化有效可行的方法。

2.3羊毛的减量改性处理

羊毛减量加工的目的是通过对羊毛鳞片的部分或全部剥离,减少织物毡缩,改善纤维光泽和织物手感,同时使纤维变细。减量加工主要有氯氧化法、氧化法及酶处理法。

氯氧化法以氯气、次氯酸及其盐处理,如KROY氯化处理。由于羊毛鳞片的剥蚀和鳞片组织的柔化,可降低毛纤维的差微摩擦效应,减少纤维的定向移动,达到机可洗效果。氯氧化法虽对羊毛防缩、丝光效果较好,但易使纤维泛黄降解,且废水中含有大量AOx(有机卤化物),污染环境。氧化法利用KMnO4、H2O2、过硫酸盐等氧化剂与二硫键反应,使鳞片次外层和内层破坏。虽对羊毛鳞片剥离效果不及氯,但此方法避免了A0x,对环境较友好。酶处理法采用能够消化角蛋白的牛物酶,对纤维进行蚀刻。由于酶难以分解鳞片的外层和次外层,故须进行氧化或还原的预处理。酶处理法对环境污染少,近年来成为羊毛改性处理研究的热点之一。但酶处理的成本高、可控性差、异味和失活,以及预处理的污染、对羊毛的细胞间质的破坏和酶存留持续作用产生的损伤等,均是较难解决的问题。

减量处理的目的不是降低纤维的细度而是光泽,故纤维细化度较小,直径一般仅减少1~2μm ,且以纤维鳞片损伤为代价,是羊毛纤维细化不可取的方法。

3羊毛细化中的主要技术问题

3.1羊毛拉伸细化的工艺

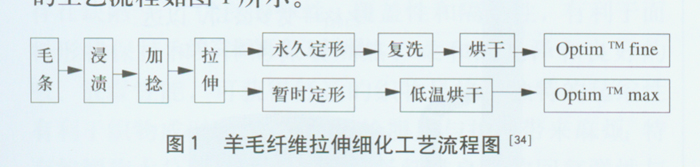

羊毛细化工艺有两种:1)高细化度的永久定形工艺,所得细化毛(OptimTM fine)的性状稳定;2)低细化度的暂时定形工艺,所得细化毛(OptimTM max)的性状在热湿条件下会回缩而获得较好的蓬松性。它们的工艺流程如图1所示。

3.2羊毛拉伸工艺中的问题

整个拉伸细化工艺中,人们较多地关注拉伸方式与技术,而对预处理、定形和烘燥工艺的描述较少,公开报道的拉伸细化方式大致有3种:无捻短隔距握持拉伸(握持拉伸),假捻大跨距握持拉伸(加捻拉伸)和真捻短隔距握持拉伸(复合拉伸)。

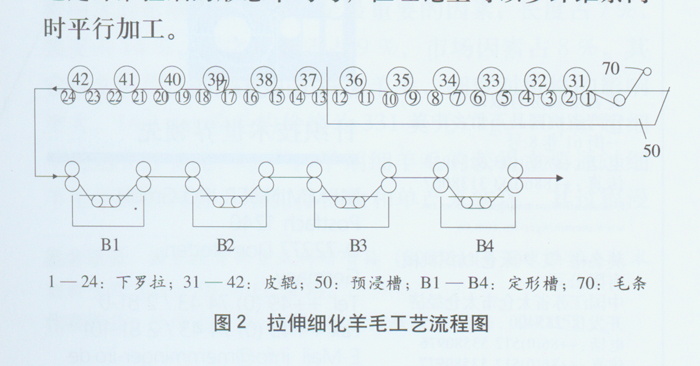

握持拉伸工艺流程如图2所示,为早期日本的专利。该工艺以无捻毛条为对象,通过罗拉牵伸系统实现。罗拉牵伸系统由若干组一上二下的罗拉对组成,上为皮辊,下为带有沟槽的金属罗拉。拉伸前半部分,毛条在液态预浸槽;后半部分在热蒸汽作用下拉伸。无捻拉伸要求罗拉隔距小于纤维长度,否则,纤维难以被拉伸。此细化纤维的典型形态为两头粗中间细,拉伸效率较低。且纤维加压因隔距和浸液的限制,握持作用较小。主要问题是纤维拉细的形态不均匀,但理论上可以多纤维条同时平行加工。

加捻拉伸工艺流程如图3所示,为典型的澳大利亚专利技术。假捻器对毛条加捻,以确保纤维问的有效握持和拉细。但握持跨距大,虽有利于机构设计与布置,却只能单头拉伸;不仅对纤维性能要求高,而且增加驱动能耗。纤维间虽为摩擦作用受力均匀,但纤维弱节易于提前断裂,导致无效和低效拉伸。由于加捻的径向挤压,羊毛易产生多角的异截面形态。主要问题是不适于多弱节纤维的拉伸。

复合拉伸工艺流程如图4所示,为本课题组的设计。既可加捻摩擦握持,又可做到短隔距握持(40~50mm)拉伸,故不仅可对多束毛条同步拉伸;还可对多弱节国产毛进行有效拉伸,而且可以控制拉细纤维的截面形态.提供丝型和毛型光泽的细化毛.

3.3羊毛预浸、定形和后处理中的问题

现有预浸处理的方式较为简单,为多槽或挤压浸渍式,其目的是强化浸渍效果。有关浸渍剂的介绍较少,因为其是获利的主要途径,所以保密较多。浸渍剂作用为膨胀、解交联,其存在的主要问题是:1)纤维的预浸润和表面活性化,以保证主浸润液的快速浸润与疏松作用;2)主浸润液渗透与选择开键作用;3)主浸润液的快速平衡与作用完成;4)预浸液浓度、温度的一致性。通常采用强作用、完全开键的方式,故对纤维的损伤和本身的毒性较大。且一般主攻纤维分子的α-β转变,主要解决分子内的交联与氢键,结果细化纤维偏烂、弹性小、易于回缩。理论上应采用选择性攻击处理方法,主要针对分子间的交联和氢键,使纤维分子间易产生滑移,而达到细化拉伸。

现有定形处理的方式大都为多道定形处理,并伴有清洗过程,以解决拉伸后纤维的有效定形,即足够的时间和足够的交联。事实上这种定形在其预处理时已经确定为长定形过程:其一,预处理机制可打开所有交联和氢键,定形剂与预处理剂单独实施作用,定形剂面临进入和排出的梯度扩散问题;其二,拉伸机制使分子的α-β转变,故纤维密度大,分子间距小,易形成有效的氢键作用而成β结晶结构,导致定形交联的缓慢与困难。因此,为保证有效的定形,必须采用多道、长时间定形处理。由此又产生保持纤维定形张力的问题。理论上应该采用预处理剂与定形剂互补原则,即在一定条件下预处理剂为开键作用;而在另一条件下即可触发交联,完成纤维的快速定形,从而减少设备和定形液的负担并缩短处理时间,即用l~2槽(≤3 min)完成定形。

烘燥是使纤维中水分蒸发、定形剂交联的过程,干燥为前提,其次才能交联。因此烘燥中也须保持纤维张力,否则热回缩会使前道拉伸作用全部消失。要在通常的直线流程中3~5 min完成,空间不允许,故须采用折叠式和滚筒式干燥,其张力保持是一问题。目前多以牺牲部分拉伸作用为代价完成定形。

本研究采用温度激发交联,可在未烘和短时烘燥下完成纤维80%以上的定形,可大大减轻张力保持的负担并稳定拉伸效果。而且在第2定形液槽中加有后整理,可直接完成定形、柔软和增白等作用。

4细化羊毛的类型与应用中的问题

4.1细化羊毛的类型

羊毛拉伸细化技术的产品主要是CSIR0与日本伊藤忠合作开发的细化毛条,注册商标为OptimTM。该产品包括0ptimTM fine纤维和OptimTM max纤维,前者细度可减小3~4(实测),用于牛产光泽好、手感类似真丝、悬垂性优良的轻溥织物;后者经热湿处理后可【旦J缩20%~25%,与普通羊毛纤维混纺,可制成轻薄蓬松的针织物。

而本课题组可研究制得:永久定形细化毛(简称“定形毛”),类似于OptimTM fine,但弹性和沸水收缩率优于OptimTM fine;形状记忆细化毛(简称“回弹毛”),类似丁0ptimTM max,但其细化度高(细4~5μm),还可再定形变为定形毛。定形毛和回弹毛均可加工成仿丝光泽的细化毛,即“丝光定形毛”和“丝光回弹毛”;亦可加工成与同支数细羊毛相同光泽与手感的“仿真”细羊毛,其称作“仿真定形毛”和“仿真回弹毛”。加工对象可以是毛条,也可以是纱线;可以是澳毛亦可是国毛,还可以是其它毛发类纤维。

4.2拉伸细化的机理问题

羊毛角朊分子是α氨基酸组成的肽链螺旋大分子,分子间和分子内有二硫键、盐式键和氢键,使肽链保持稳定的空间构型…。当羊毛纤维受力时,分子的构像可由仪螺旋型转变为B折叠型。这种空间结构的转变使羊毛纤维具有伸长潜力,从而纤维变细。目前羊毛细化中应用和主张的都是这一理论,其主要缺陷为:1)α螺旋至β折叠的过程,在一般湿、热环境下,缓慢拉伸就可以完成,但无法形成有效定形,拉伸纤维的性质极不稳定;2)所有伸长细化都基于α—β的转变,细化后纤维的密度偏大,分子取向度高,纤维无柔性和弹性;3)细化伸长有极限(理论值为70%~80%的伸长),拉伸中易破坏纤维,易形成氢键为主的“伪定形”,纤维偏“烂”。这也是OptimTM max和早期0ptimTM fine的制备理论与结果,也是目前市售OptimTM纤维的典型问题。

因此,羊毛细化拉伸应该在预浸渍处理、拉伸、定形等3个关键过程中采用“滑移拉伸细化”的原理:即打开纤维分子问交联,保持分子内交联作用,在外力拉伸下实现分子间的“滑移细化”,并在完成一定拉伸比后,重建分子间交联,固定拉伸效果,达到纤维的细长化。“滑移细化”的难点和关键是选择性开键和滑移拉伸的实现。4.3拉伸细化的工艺与设备问题

拉伸细化工艺和设备中主要存在的问题体现在以下方而:工业化的多头和多条平行加工的实现;国产工业化设备的研制;各处理液的“滑移细化”理论、清洁化、稳定性和综合作用的实现与实施方法;拉伸机构的最低损伤和最低受力原则及其有效牵伸分配与变速牵伸的实现等。这些问题目前已被关注和研究。

4.4用于拉伸细化的羊毛

目前用于细化加工的原料大都为中等细度的优质澳毛条,因此可用于拉伸细化的羊毛有下述问题必须满足:羊毛纤维的优良品质和性状的一致性;国产毛和多弱节毛的高效拉伸细化;纤维性状,尤其是纤维弱节的表征方法与评价标准的解决。

4.5细化羊毛的纺织染整加工和产品开发

细化羊毛已有产品,基本特征已知,应用加工中要解决的主要问题是:含有超长纤维和高长度离散纤维的纺纱工艺与长度有效利用技术;细化羊毛的染色工艺和染色损伤的检测与回避;细化羊毛的形状稳定和形状记忆加工工艺;细化羊毛及其混纺产品的设计与开发。

5 目前的进展与研究

现有的研究和进展,就国外情况来说,加工技术、理论研究和产品基本维持在20世纪90年代中期的水平,仪在细化程度上有所报道,细化可达4~7 μm,但未见专利和产品。澳洲所有该方面的工作表现为0ptimTM纤维的推销。新西兰有一些暂定形细化毛的加工技术与产品介绍。而国内在此方面则有较多研究与进展。如直接引进伊藤忠设备加工细化毛条;采用0ptimTM纤维开发精纺面料;研制羊毛细化设备与工艺;其它毛发纤维的细化实验等等,尤其是拉伸细化基本理论的研究与进展,明显热于并优于国外。

6 结语

羊毛拉伸细化技术是当今毛纺织工业中的高新技术,不仅对羊毛本身的升级利用意义重大,而且将触及其它纤维的细化升级利用,由此引导天然纤维高档轻薄面料的开发和升级。细化毛的高经济价值和利润,将吸引工业界的关注和投入,加速该技术工业化的进程和相关的应用研究。由于细化毛的特有性状,将引起传统毛纺织染工艺的改进与适应,故应投入力量进行实用性研究和工业化小试。本文提到的研究成果,包括机理问题、实用设备、与工艺、表征技术和各种细化羊毛,以及在其它纤维上的拓展,应该而且已经引起人们的关注。