0 前言

化纤清梳联流程的配置,有着自己的特殊性。化纤原料蓬松,易产生静电,过多的翻滚和打击过度都会造成后部棉结的增加。棉结是成纱主要考核指标之一,它直接影响到后部成品的外观质量。梳棉工序是控制和降低棉结的主要工序,但不是唯一的工序。通过生产实践我们认为清花工序同样重要,清花流程及设备的配置。也会影响到梳棉棉结的多少。

1 不同流程对棉结的影响

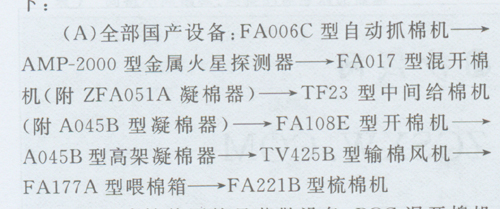

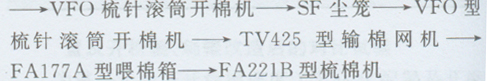

印尼某厂共有两条清梳联生产线,用于纯生产,一条全部是由郑纺机生产的清梳联设备,另一条线开清棉设备是德国特吕茨勒的设备,梳棉机配的是FA221B型梳棉机,两条线的工艺流程分别如下:

两条线的FA221B型梳棉的主要工艺参数相同:生条定量:27 g/5 m;出条速度:130 m/min;锡林速度:350 r/min;刺辊速度:850 r/min;盖板-锡林隔距:14、12、12、12;前固定盖板-锡林隔距:12;后固定盖板-锡林隔距:43;锡林-刺辊隔距:7;锡林-道夫隔距:5。以上隔距单位均为1/1000英寸。

2 棉结指标测试

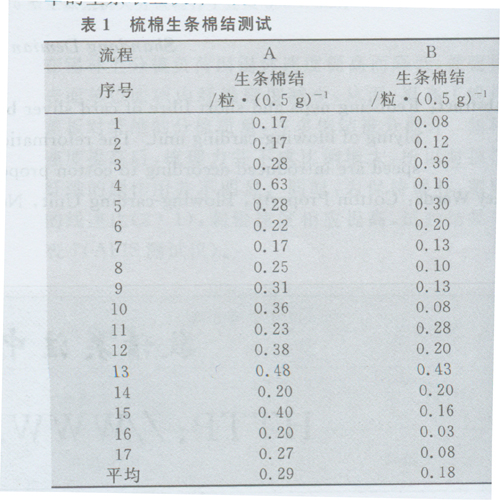

2.1 梳棉生条棉结测试

取样方法,每个流程每天测试六台车对比,每台车的生条取五次样,计算平均值,测试数据见表1。

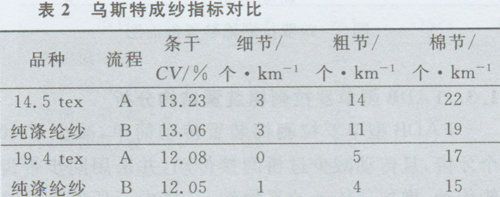

2.2 乌斯特成纱指标对比(见表2)

经过多次取样对比证明,梳棉机在相同的工艺参数的条件下,清花流程对棉结有较大影响,德国短流程棉结指标明显优于郑纺机流程。经分析,化纤原料磨擦系数大、在加工过程中。容易引起静电搓绕形成棉结。所以在生产流程中要特别注意减少原料的翻滚搓擦产生的棉结。在(A)流程中,采用了自动抓包机抓棉,打手速度在1500 r/min左右,在抓取原料的过程中,抓棉打手刀片与原料发生摩擦,就会产生棉结,速度越快产生棉结的机会就越多。特别是在前方机台不要花时,抓棉小车就会停留在一个位置,打手刀片反复在这个位置打击原料,就更容易造成棉结。流程中的各个机台上的凝棉器,化纤原料在上面摩擦旋转,也是增加棉结的一个因素。经观察,FA017型自动混棉机的角钉帘子,在抓取原料的过程中,原料反复翻滚,在混棉的同时也容易增加棉结,另外该流程的FA108E型开棉机,开松打手是锯齿刀片,在开松梳理的过程中刀片截面成矩形,易于挂花,也宜增加棉结。

(B)流程,采用手工喂棉,大大减少了增加棉结的机会,另外混棉机的均棉罗拉和清洁罗拉直径较大,不易缠绕,流程中也没有凝棉器的采用,减少了翻滚摩擦造成的棉结增多的机会。VFO型开棉机采用梳针打手,梳针表面光滑,截面积小,在梳理过程中是穿刺于纤维的内部梳理,不会挂花,所以产生的棉结机会就大大减少。所以该流程产生棉结的机会低于(A)流程,减少了梳棉机梳理的负担。这也就是为什么(B)流程生条棉结低于(A)流程的主要原因。

3 结束语

综上所述,在选择化纤清梳联流程时,开清棉设备的合理配置是提高生条质量的一个重要因素,由于化纤无杂质。采用一抓一混一梳的短流程即可,一抓就是一道抓棉机,一混就是一道混棉机,一梳就是一道梳针滚筒开棉机。在清花流程应强调的是开松梳理,不要有过多的打击,应选用梳理作用柔和的梳针打手为宜,同时选用原料不易翻滚而又能起到混棉作用的多仓混棉机,尽量少用凝棉器,在化纤流程中,基本不存在除杂的问题,采用凝棉器的弊大于利。同时各部气流要通畅,减少阻塞挂花,都会有效地减少生条棉结,提高成纱质量。如采用国产自动抓包机,打手的速度不宜过快,同时应该提高运转率,尽可能减少停止抓棉的时间,防止抓包打手反复打击该处的原料而造成棉结的产生。