1 原料性能

原料选用的是江苏常熟江河天绒丝纤维有限公司牛产的1.67 dtex×38 mm本色未漂白大豆蛋白纤维,干强为3.8 cN/dtex,体积质量1.29g/cm3,回潮率8.5%,质量比电阻1.2×1011Ωg/cm2。大豆蛋白纤维呈皮芯结构,蛋白质大多分布在纤维外层,与人体有亲肤性,抗菌保健作用强。纤维横向截面中间有微孔,纵向表面有不明显的沟槽,导湿、吸放湿、透气性优于棉麻,其织物住高温潮湿闷热的环境中穿着出汗时能快速导湿、透气,使人体感觉干爽舒适。织物手感轻柔滑爽,类似羊绒;光泽柔和,宛如蚕丝;悬垂性好、下坠感强,接近真丝。

大豆蛋白纤维在具备众多优点的同时,在纺纱性能方面也存在一些不足,主要是纤维表面光滑,卷曲少,在纺纱过程中纤维间抱合力差;质量比电阻较高,纺纱时静电现象比较严重;吸放湿速度快,纺纱时对相对湿度比较敏感,控制要求高。

2 纺纱工艺流程(以机器型号表示)

A002D-A006B-A034A-FA106-AU36B-A092A-AO76C-A186D-FA302(两道)-F1603A

3各工序主要工艺技术措施

3.1 纺前预处理及生产过程中相对湿度的控制

由于大豆蛋白纤维纺纱静电现象突出,因而成卷、成条时较为蓬松,在梳棉工序易漂浮、飞散,凝聚困难,成网质量差;在并条牵伸时易缠罗拉、绕胶辊,清洁绒套返花严重。故纺纱前要添加进行给湿预处理,以增加纤维问的抱合力,减少静电现象,改善适纺性能。所用配方(占豆纤干重比例):防滑剂(硅胶)0.2%、抗静电剂(SN)0.5%和温水适量(根据进厂原料的回潮率确定),使上机实测回潮率控制在16%左右。给湿前要先将豆纤拆包抖松,在圆盘中铺放一层散纤均匀喷洒一次乳化液,装箱结束后要用薄膜覆盖严实,堆放24 h后开车,使油水充分渗透,便于后道工序顺利加工。

大豆蛋白纤维吸、放湿速度快,对相对湿度比较敏感,周围环境相对湿度发生变化时,纤维的回潮率会很快发生变化。相对湿度的稳定是顺利生产的主要条件,相对湿度偏低时易产生静电,成条蓬松,飞花严重;相对湿度偏高时易粘缠针布、缠绕罗拉胶辊。从我公司的纺纱实践来看,各工序的相对湿度控制在70%~75%之间,效果较好。

3.2开清棉

工艺原则:多松轻打、适落早落、重点防粘;技术措施:长流程、低速度、大隔距、轻定量。

大豆蛋白纤维细度细,长度长,不含杂质但有少量硬并丝,开清棉工序首先应贯彻“多松轻打、适落早落”的工艺要求。所以我们保留了原先纯棉开清棉工序流程中的四个打击点,但将其中的A036B型机锯齿打手改为梳针打手(同FA106型机),实行多松。在提高纤维开松度的同时,降低各打击点打手的速度,放大打手与尘棒的隔距,实行轻打,防止损伤纤维、增加短绒、形成棉结。另外要适当收紧尘棒间隔距,既要控制落棉、提高制成率,又要使原料中含有的索丝早落,减轻梳棉的梳理负担。

开清棉工序还要重点解决好豆纤成卷时的粘卷问题。刚开始生产时,粘卷严重,梳棉喂人退解时层次不清,成片粘剥,严重影响生条质量(重不匀)。后来通过使用凹凸罗拉、增大紧压罗拉压力、采用豆纤粗纱做夹层、减轻棉卷定量、降低棉卷罗拉转速等措施,到梳棉退绕时粘卷问题有了明显改善。为防止油剂的挥发,落卷后每只棉卷都用薄膜包好,梳棉随用随取。豆纤与原流程中纯棉开清棉有关工艺参数对比情况见表1。

3.3梳棉

梳棉是纺好大豆蛋白纤维纱最关键的工序、也是最困难的一道工序,突出问题为成网、成条困难,生条质量难以保证。因为豆纤卷曲少、光滑蓬松,且有静电现象,在梳棉工序易产生飞散、漂浮、塌边、坠网,凝聚困难。棉网在剥取输出前会间歇、部分掉入前车肚,棉网输出光罗拉后又会飘头或落网,棉网聚合成条引向圈条喇叭口时又经常会断条或堵塞喇叭口。所以合理设置生条定量和棉网张力牵伸,使其相匹配,是梳棉工序纺好大豆蛋白纤维纱的重要一环。

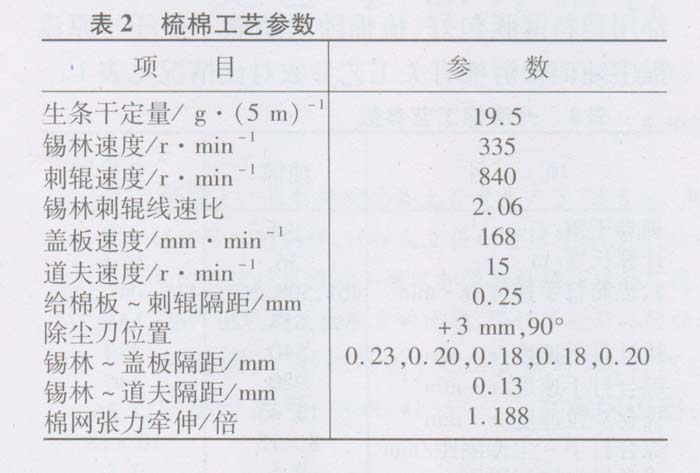

大豆蛋白纤维原料中含有的硬并丝经过开清棉工序已残存不多,梳棉工序应实施多梳少落强转移的工艺原则。适当降低锡林和刺辊速度,并保持较大的锡林刺辊线速比,减少纤维的损伤和短绒的产生,防止刺辊返花,降低生条棉结;除尘刀高于机框、大角度安装,小漏底入口隔距放大,减少后落棉;选用:B2520×1560型锡林针布,在避免锡林绕花和针布充塞的前提下锡林~盖板隔距偏紧掌握,防止隔距过大影响分梳效果,棉网出现云斑和棉结,选择比纺纯棉稍大的隔距即可;锡林和道夫间的隔距适当偏小,有利于纤维梳理并使纤维顺利向道夫凝聚转移;为兼顾分梳效果和成网成条难的问题,要合理设计生条定量,偏重时能有效改善棉网漂浮现象,但由于刺辊、锡林速度降低而不能得到有效分梳,所以生条定量应偏轻掌握。同时要合理选择棉网张力牵伸倍数,使生条定量和张力牵伸相适应,使棉网不因生条定量偏轻设计而漂头、落网。选用4545×1880型道夫针布,剥棉罗拉改为木罗拉,收紧剥棉罗拉与道夫间的隔距,棉网下放置托棉板,使棉层剥取顺利,成网顺利。梳棉工序有关工艺参数见表2。

3.4并条工序

工艺原则:顺牵伸、大隔距、重加压、轻定量、慢速度、光通道。

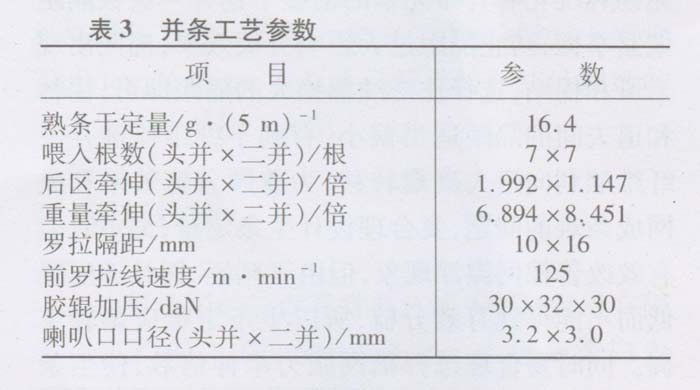

为消除弯钩、提高纤维平行伸直度和改善熟条条干水平,在牵伸分配上采用头并总牵伸小、二并总牵伸大的顺牵伸工艺,头并后区牵伸倍数在1.7倍~2.0倍之间偏大掌握,二并后区牵伸倍数在1.1倍~1.3倍之间偏小选择,以便集中前区牵伸,提高熟条条干水平。

由于大豆蛋白纤维长度长、弹性好、牵伸过程中牵伸力大,因此应放大罗拉隔距,增加胶辊加压,选用稍轻的熟条定量,使握持力与牵伸力相适应,保证牵伸过程中纤维运动的稳定,改善条干水平。由于大豆蛋白纤维放湿快,静电严重,加之纤维蓬松,易粘绒套、缠罗拉、绕胶辊、堵通道,为此要控制好车间相对湿度(达75%左右),胶辊涂生漆处理,并降低前罗拉速度,减少缠绕现象;喇叭口、圈条斜管每班用汽油擦拭,保持通道光洁,并选用直径较大的喇叭口,避免堵塞现象,保证出条顺利。

因纤维本身相互问抱合力差,经过二次牵伸后,熟条易过熟过烂,定长应偏小控制,避免容量大时棉层之间压得紧,到转杯纺工序喂入引条时产生粘条、劈条现象,增加成纱的粗细节。并条有关工艺参数见表3。

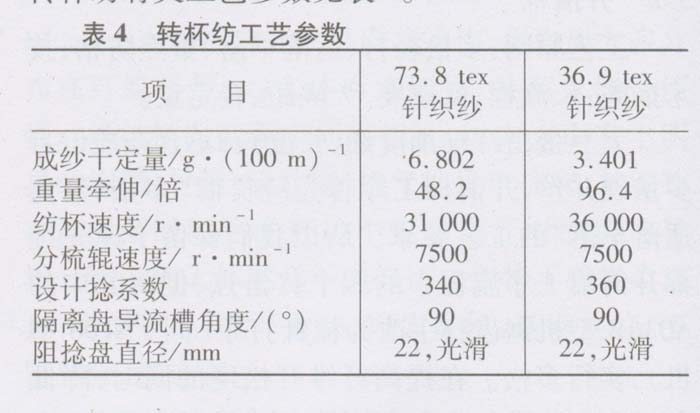

3.5转杯纺工序

纺杯选用66 mm直径大纺杯,分梳元件选用0K-37型分梳辊。由于纺制针织纱,捻系数在允许范围内偏大掌握,同时选择较低的纺杯速度,稳定开台,减少红灯,并降低喂棉速度,提高分梳效果,保证成纱质量。采取上述措施后,生产情况和成纱质量仍不理想,主要表现为断头率高,成纱毛羽严重,纱线表面小棉球多。我们对所纺车台进行揩车,逐锭检查分梳辊状况,用汽油擦洗活络通道、密封圈、隔离盘,保持纱线通道光洁、无毛刺挂花,但毛羽、小棉球问题无改善。

经过不断分析和反复调试,认为造成以上问题有两方面原因,一是由于纤维长度长,活络通道纤维出口与隔离盘导流槽凹口(纤维喂人点)之间的距离应调大,导流槽角度由45°调为90°,可减少骑跨纤维、缠绕纤维的产生;二是阻捻盘应由刻槽调为光滑的,因为采用刻槽阻捻盘时,须条与阻捻盘之间的摩擦阻力大,而须条内纤维之间的抱合力小,结果使须条产生剧烈抖动,回转运行不稳定,而且剥聚点和喂人点之间须条假捻的退捻作用易向外传递,使得纱条结构松散,强力下降,断头增多,纱线毛羽、小棉球增多。通过这两方面的调整,毛羽、小棉球多的问题基本得到了解决。转杯纺有关工艺参数见表4

4半制品及成纱质量

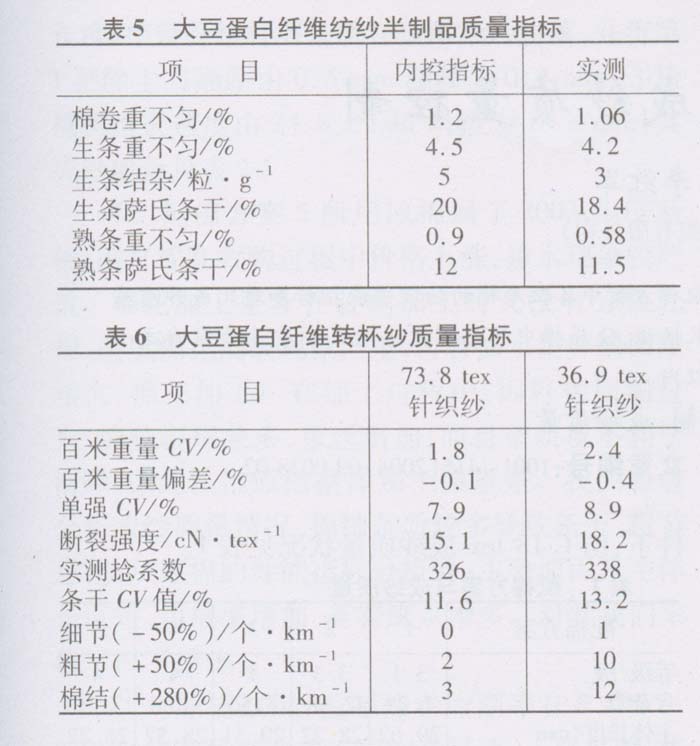

为保证大豆蛋白纤维的纺纱质量,除合理上机工艺,采取有效技术措施外,前道各工序都制订了较为严格的半制品质量内控指标,逐道检测把关,并组织专门技术力量跟班解决生产过程中遇到的难题。半制品及成纱质量分别见表5和表6

5 结束语

大豆蛋白纤维表面光滑,纤维之间抱合力小,质量比电阻大,静电现象严重,纺前预处理和生产过程中的相对湿度控制是顺利纺纱的前提。开清工序重点是防止粘卷,梳棉工序的关键是成网、成条难,并条工序缠绕现象突出,转杯纺工序着重要解决好成纱毛羽、小棉球多的难题。

大豆蛋白纤维是一种绿色环保纤维,其纯纺、混纺纱线可用于织制机织物、针织物。织物面料兼有天然纤维和化学纤维织物的风格,穿着舒适。作为一种新型的健康舒适纤维,在人类日益关爱自身、关注生存环境、追崇天然舒适、回归自然时尚的今天,大豆蛋白纤维具有良好的市场开发应用前景。