竹纤维是继大豆蛋白纤维之后又一种由我国自主研发并投人生产的纺织材料,由于竹纤维的特殊结构,天然截面的高度中空,又被称为“会呼吸的纤维”。竹纤维按加工方法的不同可分为原生竹纤维和再生竹纤维。再生竹纤维在原料的提取和生产制造过程中全部实施环保生产,并能够完全降解,是无污染的环保纤维。再生竹纤维细度、白度与普通粘胶纤维接近,强力较好,韧性、耐磨性较高,手感柔和光滑,可纺性能优良,并克服了原生竹纤维刚性大、硬挺的缺点。

Tencel纤维是一种已广泛应用的环保型再生纤维素纤维,纤维性能优良,吸湿性好,光泽优良,有良好的染色性能和生物可降解性能,与其他纤维混纺可明显提高混纺纱强度、改善条干均匀度。为了适应纺织品环保、保健的发展趋势,我们利用再生竹纤维与Tencel纤维开发出了竹/Tencel 50/50 14.7 tex混纺纱,混纺纱综合了两种纤维的性能特点,风格独特。

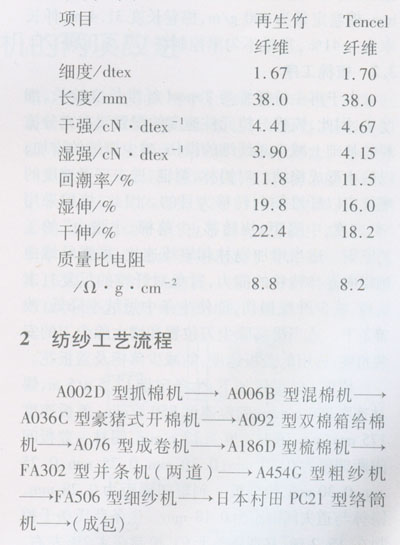

1 原料性能

再生竹纤维和Tencel纤维的主要物理指标测试结果如下:

3各工序主要工艺

3.1 开清棉

由于再生竹纤维和Tencel纤维的长度、整齐度好,且性能相近,为了减少开清棉过度打击而形成棉结,采取人工混棉排包,纺纱前在纤维上喷洒0.9%~1.2%防静电剂和适量的防滑剂,以增加纤维柔软性和抱合力,达到纺纱要求。两种纤维刚性较小、易扭结,过多打击容易损伤纤维,并形成丝束、棉结。因此,打击速度不能太高,采取“多梳少打、多收少落”的工艺原则。抓包机要少抓、勤抓;A036C型豪猪式开棉机采用梳针打手自由式打击;给棉罗拉与打手隔距适当放大,减少打击纤维次数。棉卷采用轻定量,以达到充分开松。

开清棉工艺配置如下:抓棉机速度690 r/min,A006B型机打手速度430 r/min,A036C型机梳针打手速度为400 r/min,A092型机角钉帘速度为50 m/min,A076型机棉卷罗拉速度为11.5r/min,综合打手速度为800 r/min;A002D型机刀片伸出肋条的距离调整为2 mm~2.5 mm,A036C型机打手与给棉罗拉隔距调整为13 mm左右,打手与剥棉罗拉隔距调整为2.5 mm~3mm;棉卷定量为400 g/m,棉卷长度31.4 m,伸长率为1.41%,重量不匀率控制在1.3%以下。

3.2梳棉工序

由于再生竹纤维与Tencel纤维长度较长,细度小,因此,梳棉分梳元件速度的配置要在充分梳理的基础上减少对纤维的损伤,减少短绒的增加,以防止形成棉结。对锡林、刺辊、道夫三者速度的配置应以纤维顺利转移为目的。因此,梳棉采用“低速度、中隔距、快转移、少落棉、小张力”的工艺原则。适当增加锡林刺辊线速比,增强纤维由刺辊向锡林转移的能力,避免对纤维的反复打击梳理,减少纤维损伤,能使生条中短绒率降低,改善条干。适当提高除尘刀位置和增大除尘刀的安装角度,选用低盖板速度,能减少落棉及盖板花。

梳棉工艺配置如下:生条定量17.5 g/5 m,锡林速度360 r/min,刺辊速度850 r/min,盖板速度175 mm/min,道夫速度为17 r/min,锡林~盖板间隔距调整为0.30 mm、0.30 mm、0.25 mm、0.25mm、0.30 mm,给棉板~刺辊间隔距为0.28 mm,锡林与道夫间隔距为0.18 mm。生条萨氏条干控制在15.2%,乌斯特条干CV控制在4.2%左右,生条棉结为2粒/g一3粒/g。

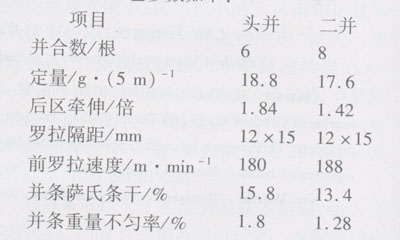

3.3并条工序

并条工艺对成纱条于起着关键性的影响,特别是牵伸倍数及其分配、罗拉隔距的大小直接影响着熟条的条干和棉结。并条采用“重加压、中定量、大隔距、低速度、顺牵伸”的工艺原则。由于竹/Tencel纤维长度较长,故罗拉隔距需适当放大,采用头道小、二道大的顺牵伸工艺,以提高纤维伸直平行度,降低纤维移距偏差。适当增大压力,保证足够的握持力与牵伸力相适应,确保纤维在牵伸过程中稳定运行,提高条干水平。喇叭口径适当偏小,可约束条子,提高熟条条干水平。适当降低车速,避免纤维缠绕罗拉和胶辊。

并条主要工艺参数如下:

3.4粗纱工序

粗纱工序以进一步提高纤维伸直平行分离度、改善条干、控制伸长率为主。采用“重加压、大隔距、低速度、轻定量、小张力、中捻度”的工艺原则。发挥主牵伸区的主导作用,有利于控制浮游纤维,将后区隔距适当缩小,可保证纤维在后区充分伸直,并减少纤维损伤。因为纤维间抱合力较小,粗纱在细纱上易产生意外伸长,所以粗纱定长不宜过大。适当降低锭速,以稳定粗纱张力,提高纤维伸直平行度。因Tencel纤维卷曲不稳定.在选择捻系数时应比同号数的涤棉纱偏大选择。车间温度控制在28℃~29℃,相对湿度控制在55%~60%之间,以减轻静电的不良影响。

粗纱主要工艺参数如下:定量4.3 g/10 m,捻系数84,后区牵伸1.25倍,罗拉隔距26 mm×32mm,前罗拉速度204 r/min,锭速620 r/min,轴向卷绕密度3.375圈/cm。粗纱萨氏条干18.7%,乌斯特条干CV 4.1%,伸长率1.30%。

3.5细纱工序

细纱采用“低速度、中捻度、大隔距、重加压”的工艺原则。细纱捻度应适当偏大控制,以保持须条问的紧密度,增加纤维间的抱合力,提高成纱质量。选用较小的后区牵伸倍数和较大的前区罗拉隔距,防止纤维扩散,改善成纱均匀度,提高成纱强力和降低单纱强力CV值。通过重加压以稳定牵伸。细纱配置低硬度不处理胶辊、内外花纹胶圈、气圈控制环、亚光钢领及镀铬钢丝圈,钢领型号为PG1/2-4251,钢丝圈采用7506型。细纱主要工艺参数如下:罗拉隔距18 mm×32 mm,总牵伸倍数29倍,后区牵伸倍数1.36倍,钳口隔距2.6 mm,罗拉加压18 daN/双锭×10 daN/双锭×12 daN/双锭,捻系数385,锭速12 850 r/min。

3.6络简工序

再生竹纤维、Tenee]纤维表面光滑,比电阻大,成纱毛羽多而长,强力CV大,因此,络纱张力和络纱速度不宜过高。采用“低速度、轻张力、小僻f长、保弹力”的工艺原则。络纱速度为1000 m/min,卷绕密度0.425g/cm3。

4成纱质量

竹/Teneel 50/50 14.7 tex混纺纱成纱质量指标为:重量CV 0.65%,重量偏差+0.8%,单强CV10.8%,条干CV 14.7%,细节57个/km.粗节32个/km,棉结54个/km,捻度不匀率1.51%,捻度92捻/10 cm。

5 结束语

将再生竹纤维与Tencel纤维通过一定比例混纺,可集两种纤维的优点于一身,既保留了竹纤维吸放湿性能极佳的特点,同时提高了纱线强度,并弥补了Tencel纤维易原纤化、摩擦后易起毛的缺点。用竹纤维与Tencel纤维开发的面料穿着凉爽舒适,手感柔软,此外,由于竹纤维含有竹蜜和果胶并具有独特的抗菌性能,有益于人体健康,因而是理想的环保型服饰及家纺面料。