2.8.2 粗纱定量和捻系数对棉结的影响(见表7)

注:品种I/CJ65/35 13tex;配棉成分相同;精梳落棉率17.8%

由表7可见,采用相对适中的捻系数和偏轻的定量,有利于减少棉纱结节的数量。适当的捻系数可提高细纱牵伸前区须条的紧密度,减少边缘纤维和短绒的散失,有利于增加纤维间的应力的抗弯刚度,减少纤维搓转而形成棉结。适当减轻粗纱定量,可减少细纱机总牵伸倍数,有助于减小纤维在牵伸区的移距偏差,能改善条干和纱条光洁度及减少千米结节的数量。

2.8.3 细纱软弹不处理胶辊对棉结的影响

本试验前胶辊采用无锡二橡胶厂生产的软弹不处理胶辊,可提高弹性,增加变形量,加强对浮游区纤维运动的控制作用,延长摩擦力界,缩小加捻三角区,减少千米结节产生的概率。使用不同胶辊的对比试验结果见表8,表8可见,采用软弹不处理胶辊可以加强对浮游区纤维的控制,防止短纤维扩散而形成棉结。

2.8.4 上销型式对棉结的影响

纺色纱CJl4.5tex纱时,选择铁板上销和上销。试验结果(见表9)表明采用上销能减少成纱棉结。这是因为上销具有高强度、高耐磨性能、抗静电性能好,它能自动张紧上胶圈,有利于减少胶圈内层和上销表面的滑溜率,减少它们之间的"粘附"作用及运转中的打顿和颤动现象,增加握持控制纤维的有效运动,改善成纱质量。

2.8.5 钳口隔距和集合器的影响

有无集合器对棉结影响试验结果见表10。

采用合适的集合器和偏小的钳口隔距,能聚拢短纤维,收缩须条宽度,增强须条的紧密度,使纤维在牵伸区受到控制,防止短纤维的过分扩散和搓揉,使须条在较紧密的状态下加捻,从而减少棉结数量。

2.8.6 细纱后区牵伸工艺对棉结的影响

由表11可见,适当提高粗纱捻度,减少细纱机后区牵伸倍数,放大细纱后区隔距,三者适当搭配既能加强对牵伸区纤维的约束,提高须条紧密度,又能使须条经后区牵伸后仍留有一定捻回进入主牵伸区,有利于提高前区须条的紧密度,进一步减少纤维扩散,又能加强对纤维运动的有效控制,从而减少成纱棉结数量。

3 络筒工序对棉结的影响

3.1 络纱速度对棉结的影响

从表12可见,随着络纱速度增加,条干CV值恶化,粗细节和棉结均有所增加,所以适当减小络纱速度,可改善条干和减少千米结节数量。

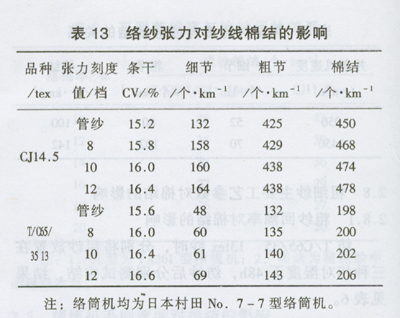

3.2 络纱张力对纱线棉结的影响

由表13可见,随着络纱张力增加,条干恶化,棉结数量增加,这是因为张力增大时,纱线与络纱部件碰撞摩擦,使卷入纱体的一部分纤维露出纱体,或将原有的短毛羽搓揉为棉结,或将较小短绒积聚增加,使截面变大,从而使粗细节和棉结数量增加。

4 结 语

a)产生棉结的主要原因有,原棉的成熟度差,清梳分梳工艺不合理,纤维梳理效果差,梳理棉网中含有大量未能分梳开的棉结。

b)原棉含杂较大,清梳工序又未能合理去除,造成梳棉生条中存在大量杂质,使细纱产生棉结。

c)合理调整牵伸分配工艺参数,提高纤维分离度和平行伸直度,可减少棉结的产生。

d)提高设备状态水平,保证工艺上车,钢领钢丝圈不磨损,纱线通道光洁,则可以减少棉结。

e)络筒工序增加棉结的原因是由于纱线摩擦碰撞和车间飞花引起的,因此保持络筒和各纱线通道光洁畅通,并适当降低络纱张力和络纱速度以及采用电清装置、气圈破裂环和气圈控制器,能明显减少棉结的再生几率。