1 原料特性

玉米纤维是一种新型的生态环保型纤维。是以天然糖发酵产物作为单体,由单体原料合成聚合物再制成纤维。玉米纤维是由玉米淀粉发酵制得的乳酸经过聚合、纺丝生产成聚乳酸纤维,该纤维生化分解性能好,在土壤中或水中可被微生物分解成碳酸气和水,在光合作用下又会生成起始原料淀粉,因此极具开发潜力。用该纤维开发制成的织物丝光感强,手感蓬松,具有良好的服用性能,特别适合于开发内衣、T恤等产品。玉米纤维细度为1.4 dtex,长度为38 mm,阻燃性强,无毒,抗起毛起球性、吸湿排汗性好。

Modal纤维也是一种新型的高湿模量再生纤维素纤维,属于环保生态型纤维。它不仅具有天然纤维的吸湿性,而且具有良好的强伸性。用该种纤维制成的织物外观与手感光滑,细腻柔软,有较好的丝光感;且该类织物保形性好,抗皱免烫性能优良,特别是良好的吸水性与透气性,更适应于开发衬衫、内衣、T恤、睡衣等产品。Modal纤维细度为1.3 dtex,长度为38 mm,实际回潮率为10%~11%.

2纺纱工艺流程及工艺配置

由于两种纤维的性能差异不大,所以在生产过程中采取了棉包混和的方式。其纺纱工艺流程如下:

A002B型圆盘抓棉机-A035B型混开棉机-A036C型开棉机-A092A型双棉箱给棉机-A076C型单打手成卷机-A186D型梳棉机-A272C型并条机-A272c型并条机-A456C型粗纱机-A513W型细纱机-1332MD型络筒机

2.1开清棉工序

针对两种纤维的共同特性与个性,特别是玉米纤维的回潮率较低,熔点低等问题,在开棉工序中采用了“少打多松,精细抓棉,少落杂质”的工艺原则,加强混和,避免色差;同时考虑打手返花造成棉结过多的影响,因此,在安排生产时,尽量减少单机数量,采用高效能单机如A035B型混开棉机等。在工艺上适当减少打击点,豪猪开棉机采用梳针打手,并适当降低打手速度。这样在保证充分开松的同时,减少了返花现象与纤维的损伤,由于采用棉包混和,在排包时要注意横向交叉,纵向错开,削高填平,避免混纺比差异过大。棉卷定量为410 g/m,梳针打手速度540 r/min。

2.2梳棉工序

根据两种纤维的特性,在梳棉工序采用了“轻定量,紧隔距,低速度”的工艺原则,注意防止挤花、返花现象,避免梳理过程中过多产生棉结,同时适当提高锡林与刺辊的线速比,在低速状态下使纤维能顺利转移,为此将给棉板适当抬高,减少刺辊分梳时的纤维损伤。梳棉工序主要工艺参数:锡林转速为330 r/min;刺辊转速为800 r/min;道夫转速为21 r/min;锡林~盖板五点隔距为0.33 mm、0.28 mm、0.28 mm、0.28 mm、0.33mm;刺辊~给棉板隔距为0.37 mm;生条干定量为18.2g/5 m。

2.3并条工序

针对玉米纤维导电性较差,纤维蓬松等特点,并条工序采用“重加压,中定量,低速度”的工艺原则,减少生产中的“三绕”和堵塞现象,同时合理配置牵伸,既要保证熟条中纤维的伸直平行,又要提高熟条的条干均匀度。并条工序主要工艺参数如表1所示。

2.4粗纱工序

为防止意外牵伸而带来的条干恶化,在粗纱工序采用“大隔距,重加压”的工艺原则,同时适当加大粗纱的捻系数,这样既可保证粗纱成形与细纱退绕时不致于产生意外牵伸,又有利于细纱后区牵伸中纤维的控制。但要注意避免细纱出“硬头”现象。粗纱工序主要工艺参数:粗纱定量为3.13g/10 m,后区牵伸为1.17倍,前区牵伸为8.24倍,捻系数为85。

2.5细纱工序

在细纱工序,为了加强对牵伸区内纤维的控制,采用赛络纺工艺,既可保证成纱条干,又可减少毛羽,同时采用低硬度高弹性胶辊,从而使成纱质量得到了有效保证。细纱工序主要工艺参数:前罗拉速度为210 r/min;捻系数为320;钳口隔距为2.5 mm;后牵伸倍数为1.175倍;总牵伸倍数为44.7倍。

2.6络筒工序

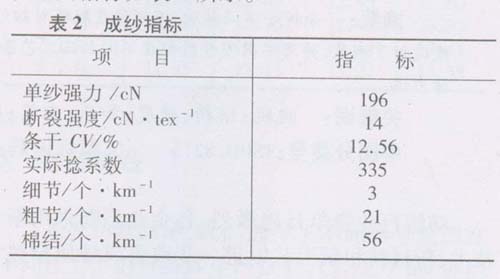

针对玉米纤维弹性较好以及成纱表面毛羽较多的特点,络筒工序在保证成形良好的前提下,采用了较小的张力,槽筒转速为2700 r/min,同时合理选配电子清纱器的工艺参数。通过采用上述工艺措施,生产的玉米纤维与Modal纤维50/50 14tex混纺针织用纱达到了用户的质量要求。其成纱主要指标如表2所示。

3 结束语

玉米纤维与Modal纤维都是新型的生态纤维,具有优良的性能,可广泛应用于各种服装面料,因此具有很强的竞争优势和开发潜力。在纺玉米纤维与Modal纤维混纺纱时要特别注意各打手的速度、捻系数及后区牵伸、定量等工艺的优化配置,同时要加强空调管理,严格控制好各车问的温湿度,确保成纱的品质指标优良,从而为开发高质量的织物打下良好的基础。