0前言

新型纤维材料的不断涌现,提高了纺织品的服用性能,极大地丰富了人们的物质文化生活,同时也满足了人们对纺织品使用价值创新、高品质和个性化审美表现的时尚要求。目前,功能性纤维发展迅速,氨纶、海岛纤维、异性截面纤维等新品种生产规模扩大,纳米功能性纤维、金属纤维、甲壳素纤维等也开始走向市场化。此外,大豆蛋白纤维、蛹蛋白粘胶纤维、竹浆纤维等一批具有原创型和自有知识产权的化纤新品种生产技术研发成功,并投入批量生产,丰富了纤维原料品种。各种新型纤维的相继问世为纺织品提供了新的发展空间。

我公司采用日本东洋纺公司推出的eks纤维与差别化腈纶混纺生产14.8 tex纱,为保暖内衣提供了一种全新的纱线。下面以A/eks 80/20 14.5tex为例作以介绍。

1 原料选配

eks纤维是日本东洋纺公司最近推出的一种能随外界环境和穿着空间变化,而自创舒适穿着感觉的呼吸纤维,这种纤维的创造理念是“提供为人们营造舒适生活的功能纤维”。eks纤维不仅可调节人体与服装之间的温度及湿度,还具有保护人体与环境的功能。在寒冷的冬季穿着eks纤维制品,利用其吸汗并产生吸附热量的功能,使人体与服装之间的温度升高,而感到温暖舒适。

传统的保温是以阻止身体所产生的热量逃逸为主,eks纤维制品则是自行发热而温暖身体的一种全新材料。该纤维不仅在吸湿性能方面远远超过了天然纤维,还具有吸湿、发热、控制pH值、阻燃、抗起球和防静电等多种功能。

中长腈纶纤维也是日本东洋纺公司生产,与普通腈纶纤维相比,除了具有普通腈纶纤维的性能外,因其细度较细,故能使织物的手感更加柔软,布面风格细腻轻薄,服用性能得到进一步改善。同时由于纤维具有一定的防静电和远红外性能,故其织物穿着会更加舒适,并且有保健功能。

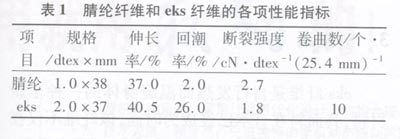

中长腈纶纤维和eks 纤维的各项性能指标见表1。

2纺纱方案及主要技术措施

2.1 工艺流程

eks纤维与差别化腈纶混纺针织纱,采用棉包混和纺纱。

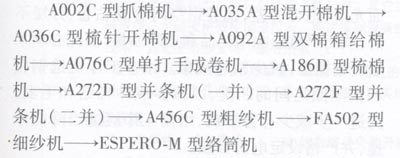

其纺纱工艺流程如下:

2.2各工序工艺配置及主要工艺参数

2.2.1开清棉工序

由于腈纶纤维和eks纤维杂质都很少,故开清棉工序以多松少打、多梳少落为原则。另外由于eks 纤维强度较低(仅为1.8 cN/dtex),为减少纤维损伤及打手返花,造成过多的棉结,适当降低打手速度,并跳过A036B型豪猪开棉机,减少打击,A036C型、A076C型机打手速度相应降低。生产过程中应适当提高风扇速度,不仅可以提高棉卷均匀度,而且还可以防止棉块的滞留,保证棉流的顺利输送。为防止纤维纠缠成团,缩小棉箱储棉高度,V型帘子上口适当放大。另外由于腈纶纤维弹性好、表面光滑、抱合力差,棉卷退绕时容易粘卷、分层不清,从而严重影响半制品和成品质量,因此必须采取防粘措施,减少粘卷现象。经过不断试验采取以下防粘措施:(1)采用凹凸罗拉防粘装置;(2)采用单尘笼集棉装置,封闭或部分封闭下尘笼吸风口,上下尘笼集棉比例大约7:3左右;(3)紧压罗拉加大压力;(4)紧压罗拉加装电热丝,温度控制在70℃~90℃之间;(5)加装防粘粗纱装置。棉卷罗拉速度为10 r/min,棉卷定量为380 g/m,定长为30.6 m。

2.2.2梳棉工序

针对腈纶纤维和eks纤维的特点,梳棉工艺以多梳少打为原则。为保证棉网质量、减少纤维损伤,我们对分梳工艺进行了适当调整,采取降低刺辊转速,加大给棉板厚度,并用低刀大角度工艺。同时,为增强分梳效果,以控制棉结杂质,必须严格做到“四锐一准”。适当增大锡林与刺辊表面速比,并适当加大锡林与盖板之问的隔距,道夫、锡林转移率要大,以减少纤维充塞、反复揉搓,增加梳理转移,减少棉结的产生,使用封闭式小漏底。另外由于腈纶纤维的膨松性较好,梳棉条子较粗,容易堵塞喇叭口,所以应采用轻定量,并加大梳棉机大压辊和小压辊的压力,定期进行通道清洁,以便顺利出条。

梳棉工序主要参数:生条干定量16.0g/5 m,刺辊转速800 r/min,锡林转速300 r/min,道夫转速19.9 r/min,盖板速度81 mm/min,锡林~道夫隔距0.15 mm,锡林~盖板的五点隔距0.23 mm、0.20 mm、0.20 mm、0.20 mm、0.23 mm,刺辊~给棉板隔距0.25 mm,刺辊~锡林隔距0.18 mm。

2.2.3并条工序

为保证混纺比例准确及纤维充分混和,并条工序采用8根条子两道并合。生产过程中为避免出现“疙瘩条”,我们采用了“大隔距、重加压”工艺。并条工序主要工艺参数见表2。

由于腈纶纤维具有良好的膨松性,所以并条应采用轻定量,并适当减小喇叭口直径。为防止出现堵塞喇叭口而拥条的现象,保全工要定期进行通道清洁,以利于出条。因eks纤维的公定回潮率为26%,故含有eks纤维的条子吸湿性相当好,受车间温湿度的影响也相当明显。鉴于以上原因,要严格控制车问温湿度,对于稳定半成品质量至关重要。

2.2.4粗纱工序

粗纱工序遵循“重加压、大隔距”的工艺原则,为避免粗纱在卷绕和退绕过程中产生过大的意外伸长,在保证细纱不出“硬头”的情况下,粗纱捻系数可适当加大到78。同时定期对粗纱通道进行清洁,以减少绒板花的产生,防止形成飞花附入而产生疵点。另外因腈纶纤维具有良好的膨松性能,所以应适当减小粗纱的卷绕密度,以保证粗纱成形良好。因eks纤维所特有的较大回潮率,故粗纱工序也应严格控制温湿度。

粗纱工艺参数:定量4.5g/10 m,前罗拉速度178 r/min,捻系数78,后区牵伸倍数1.18倍,总牵伸倍数为7.333倍。

2.2.5细纱工序

细纱工序是成纱的关键工序,管纱质量的好坏直接影响到最终成品质量的优劣。只有设备状态良好、工艺匹配合理,才能纺制出高品质的管纱。为控制成纱质量,我们优选了粗纱捻系数与细纱后区牵伸倍数之间的匹配,加强了细纱工序的吸风和清洁工作,以减少飞花附入。另外加强对细纱胶辊胶圈的控制,采用高弹性的软胶辊,并定期进行清洗和回磨,以确保胶辊胶圈有良好的控制能力。优选了钢领、钢丝圈的匹配,同时注意钢领与钢丝圈的使用周期,做到及时更换钢领、钢丝圈,以防止产生过多的棉结和毛羽。

细纱主要工艺参数:前罗拉速度200 r/min,捻系数340,后区牵伸倍数1.25倍,钳口隔距2.5mm。

我公司生产A/eks 80/20 14.5 tex的成纱质量指标:实际号数14.82 tex,重量CV为1.6%,单强CV为9.9%,断裂强度14.8 cN/dtex,条干CV为14.6%,细节(-50%)7个/km,粗节(+50%)46个/km,棉结(+200%)52个/km,重量偏差+0.4%,回潮率5.2%,捻度88.3捻/10 cm,捻系数339.7,捻度CV为3.6%,强力219 cN,最小强力180 cN。

2.2.6络筒工序

选用意大利SAVIO公司生产的ESPERO-M型全自动络筒机,加严电子清纱器工艺参数,以便有效地清除成纱的有害纱疵,进一步提高成纱质量。

电子清纱器参数设定值为:短粗节(S)+180%,1.5 cm;长粗节(L)+50%,30 cm;长细节(T)-40%,30 cm。同时要保持纱线通道的光洁度,适当降低槽筒速度,以利于减少筒纱毛羽。

2.3各工序的温湿度控制

由于eks纤维的吸湿性能良好,其回潮率高达26%,故在纺纱过程中受环境湿度的影响很大,所以我们应严格控制各车间的相对湿度。各工序的相对湿度控制:开清棉60%~65%,梳棉58%~63%,并条55%~60%,粗纱55%~60%.细纱58%~63%,络筒60%~70%。

3结束语

eks纤维是自行发热而温暖身体的一种全新材料,其面料在日本已经成为时尚,该纤维不仅在吸湿性能方面远远超过了天然纤维,还具有吸湿、发热、控制pH值、阻燃、抗起球和防静电等多种功能。由于eks纤维的回潮率相当大,其标准回潮率为26%,故在纺纱各工序应严格控制车间温湿度,以便稳定成纱质量。由于eks纤维的强力较小,故在清梳工序一定要坚决贯彻“多松少打、多梳少落、以梳代打”的工艺原则,以减少对eks纤维的过分打击。另外,由于腈纶纤维弹性好、表面光滑、抱合力差,棉卷退绕时容易粘卷、分层不清,从而严重影响半制品和成纱质量,因此必须采取防粘措施,减少粘卷现象。细纱工序优选钢领和钢丝圈之间的匹配,以减少成纱棉结和毛羽。为进一步减少有害纱疵,络筒工序应适当降低车速,并严格设定电清参数。