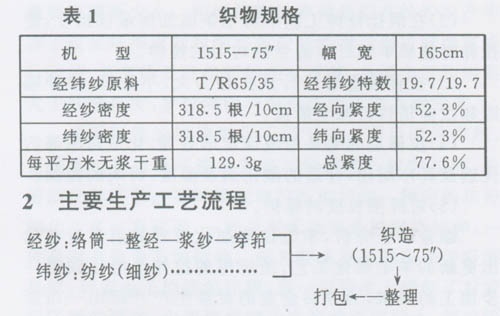

1织物规格(表1)

3各工序工艺参数

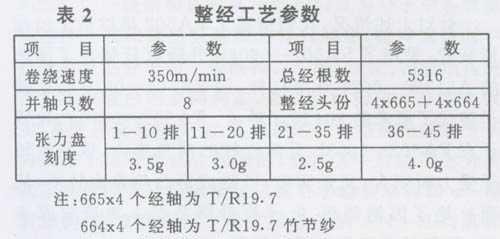

3.1络经张力和整经张力

络经张力盘刻度18g±1g,为了使纱线张力均匀,采用较小张力,减少脱结,防止经纱相互纠缠,改变张力器角度,边纱张力适当加大,使纱与纱之间,轴与轴之间,片段之间,达到张力、排列、卷绕三均匀,保证经轴表面平整,整经工艺如表2所示。

注意清洁工作,防止飞花回丝附入,严把疵筒关,杜绝大结头、双股纱流人下工序。加强挡车工的巡回工作,及时处理纱线脱出张力圈、回转不灵活等故障。防止松纱、松边等疵点的产生。

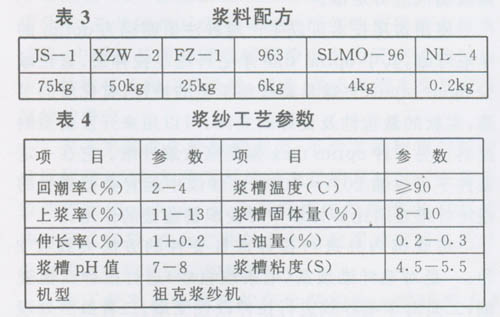

3.2 浆纱工艺

由于该品种使用单纱,浆纱采用上厚浆、后上油的工艺,可使纱线光滑耐磨,提高纱线的可织性。浆料配方以JS-1变性PVA和丙烯酸XZW-2浆料为主,以磷酸酯淀粉FZ-1为辅的混和浆。针对涤粘纱摩擦易生静电的问题,配方中添加了963抗静电剂、SLMO-96油剂,增加经纱的柔韧度和耐磨性,减少浆膜撕裂、贴伏毛羽。浆料配方、浆纱工艺如表3、表4。

3.3穿综及穿筘

为了减少经纱与综丝的摩擦,使织造顺利进行,我们选用2页8列式综框。采用15263748飞穿法,地组织单穿、边组织双穿的穿综方法,并采取地组织每筘2入,边组织每筘4入的方法,以减少断头,提高梭口清晰度,降低断头,减少织疵、提高布机效率。

3.4织造工艺参数如表5

4织造中遇到的难题及解决措施

由于我们一直生产合股纱中长品种,面对新上机的单纱竹节平布,确实存在一定的织造难度,断经高,疵点多,效率低。分析主要有四个方面的原因,一是经纬纱都是单纱,二是纬密偏大,三是人们适应新品种的能力还有待进一步提高,四是温湿度偏低。针对生产初期织造难的状况,我们采取了以下措施。

4.1 减小经纱张力,调整盘头松紧及C33送经吊杆装置,保持平稳送经,减少断经。

4.2 吊综松紧要适当,过紧易造成断经过高,投梭力过大也是影响断经的主要原因,在该品种上通过反复调试,经纱与Q2走梭板距离1-1.8mm之间不碰Q2效果最佳。

4.3针对断纬多的特点,我们找出影响断纬的主要因素,保证缓冲作用良好,使梭子正常运行,降低投梭力的同时要严把木梭质量关,特别是对木梭规格,重量要进行上机前的检查,减少断纬,及时调整布机的刹车装置,以免造成夹梭断纬。

4.4减少经停、纬停和无故停车,提高布机效率。

4.5加强边撑盒的检修与更换。边撑盒位置的高低直接影响竹节平布主峰疵点轧断纱、破洞的出现,更换刺毛辊,用厚织物退下的刺毛辊或刺毛皮刺稍钝的剌毛辊,防止轧断纱等疵点的产生,并采取布辊两头包布的措施,预防边不良的产生。

4.6调整K23×27间距,对磨损的K27皮子及时调换,并对筘夹轴木条整修更换,对K77×K81牵手磨损部位进行调整,还有对L9防退钩进行调整,加大耳形滑板的簧力以减少横档的产生。

4.7提高温湿度,通过更换生产区域,温度由24℃~25℃提高到26℃~27℃,湿度由68%~70%提高到72%~74%,对减少停台也很有成效。

5 结束语

通过以上工作,布机效率提高到89%,疵布率下降到19.1%,停台率也下降到10.82%。主峰疵点也有明显的下降。该品种的生产实践为我们在提高布机效率的攻关活动中打下了良好的基础。