胶辊表面粗糙度Rα值的大小及表面粗糙度的均匀程度直接关系到胶辊的纺纱性能,对纺纱质量影响较大。胶辊属弹性物体,在磨削过程中由于径向挤压产生变形并存在粘着摩擦状态。胶辊表面几何形状不平整主要是由不同高度和间距的峰谷组成,通过挤压摩擦,其表面必然存在微观的几何形状特征。胶辊表面粗糙度舶值为轮廓算术平均偏差,它是采用取样长度内轮廓偏距绝对值的算术平均值来表示胶辊表面的光洁情况。

1影响胶辊表面粗糙度不匀的因素

胶辊表面粗糙度不匀产生的原因是多方面的,它是胶辊内在质量和磨砺工艺、表面处理工艺综合质量的体现。

1.1 分散度对表面粗糙度不匀的影响

胶辊胶料综合分散度是考核胶辊内在质量的重要指标,高分散度的胶辊其胶料补强填料分散均匀,而分散度低的胶辊,胶料内部含有微小气孔和没有分散的块状,区域中填料密集,胶料相应减少,产生压力集中,硬度不匀,易造成结构破裂产生气孔。毛刺胶辊表面粗糙度不匀,很大部分是受胶料分散度影响,若胶辊胶料分散度低,会产生单只胶辊圆周粗糙度值大小差异过大,使胶辊运转产生圆周运动、握持力稳定性差,波动大,直接影响成纱条干。

1.2胶辊套差对粗糙度不匀的影响

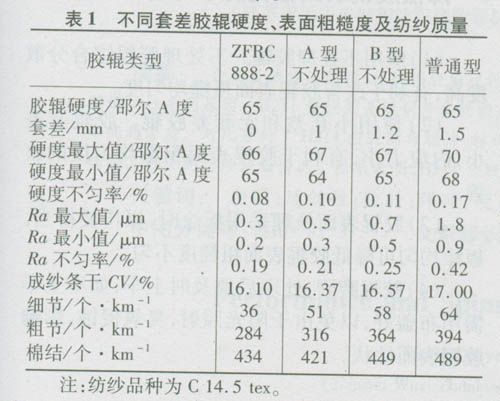

胶辊套差是胶辊制作中一个重要的工艺参数,套差大小会对胶辊圆周硬度产生影响。套差过大会使胶辊的内应力增大,对外层胶辊硬度产生变化,特别是过大的套差,必然会影响胶辊外层硬度的均匀性,而胶辊圆周硬度差异过大会对胶辊表面粗糙度均匀度产生影响。为此,我们对不同套差的不处理胶辊、普通胶辊硬度、粗糙度进行测试,测试是单只三点,10只胶辊30个数值。在同一磨砺工艺条件下,胶辊表面粗糙度、硬度情况及纺纱质量情况见表1。

从表1可以看出,胶辊表面粗糙度Rα值不匀率随着胶辊套差、胶辊硬度、胶辊综合分散度的改变而变化。综合分散度高,胶料填料分散均匀,应力均匀,圆周硬度均匀,表面粗糙度不匀率就小,这是不处理胶辊内在质量的一个重要标志。而普通胶辊胶料填料集中,胶料混合不匀,从而产生应力集中,胶辊圆周硬度不匀致使胶辊表面粗糙均匀度下降。因此胶辊分散度、套差是影响胶辊表面粗糙度不匀的主要因素。

1.3磨砺工艺对胶辊表面粗糙度不匀的影响

1.3.1 磨砺往复次数对粗糙度不匀的影响

胶辊的磨砺次数与表面粗糙度有着密切的关系。胶辊磨砺次数并不是越多越好,胶辊与砂轮的挤压摩擦造成胶辊和砂轮发热,胶辊受热膨胀,随着磨砺往复次数增加,磨削量减小,胶辊逐渐冷却退缩,此时增加磨砺往复,胶辊与砂轮处于似接触和非接触状态,对胶辊表面粗糙度造成破坏,致使粗糙度不匀率上升。胶辊磨砺次数以三到四个往复为宜,这样可改善表面粗糙均匀度。

1.3.2磨砺进刀量与操作不良对粗糙度不匀的影响

胶辊磨砺进刀量的大小直接影响胶辊表面粗糙度Rα值的大小,而操作不良也会对胶辊表面粗糙均匀度产生影响。磨砺进刀量应控制在0.15 mm~0.20 mm之间,过大易加大胶辊与砂轮问的挤压摩擦,进行磨砺的胶辊表面温度可高达200℃左右,高温会对胶辊表面产生灼伤,且易导致胶辊表面抗静电剂外溢。由于表面烧伤,会造成胶辊表面粗糙均匀度下降。由于操作不良如磨砺胶辊手盘转动过快,也会造成胶辊表面产生磨痕,致使表面粗糙均匀度下降。

2 胶辊表面处理与胶辊表面粗糙均匀度

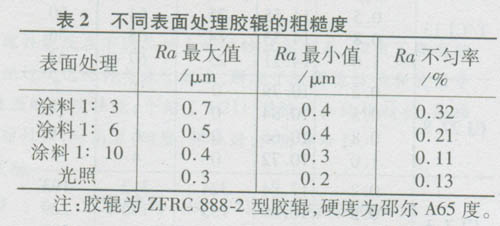

胶辊表面处理不当必然会增加胶辊表面粗糙度不匀。胶辊表面处理通常有三种方法:表面酸处理、表面光照处理、表面化学涂料处理。在同一磨砺工艺条件下,三种处理胶辊的表面粗糙度各有差异。为此,我们对目前常用的光照处理和化学涂料处理胶辊进行了表面粗糙度Rα值的测试,单只胶辊测三点,10只胶辊,胶辊表面粗糙度不匀率测试结果见表2。

从表2可以看出,光照处理胶辊表面粗糙度不匀率明显小于化学涂料处理胶辊,而涂料配比大的表面粗糙度不匀率明显小于涂料配比小的。光照处理是通过较大能量的光量子使胶辊的表面橡胶分子链进行物理化学的再交链,形成一种新化合物薄层,它能保持胶辊的表面弹性、光滑性,使胶辊表面具备了其他处理方法不能获得的良好物理性能,其表面粗糙度均匀。涂料处理除了涂料配比影响胶辊表面粗糙均匀度外,涂料处理方法仍是造成粗糙度不匀的主要原因。此外,笔涂由于传动胶辊平稳,笔沾涂料较均匀,表面粗糙度均匀度好。

3 胶辊表面粗糙度与成纱质量的关系

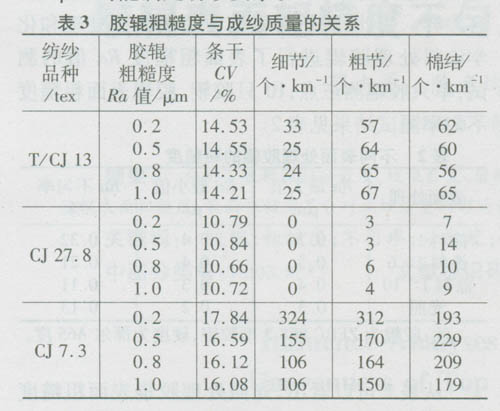

胶辊内在质量不同,在同一磨砺工艺条件下,其表面粗糙度Rα值不尽一样,Rα值的大小决定了胶辊的握持力和摩擦力,胶辊的摩擦力直接影响成纱条干质量。在同粗纱、同锭、同压力、同胶辊直径的条件下,对不同粗糙度NFR-W888-2型不处理胶辊的纺纱质量进行试验,结果见表3。

粗糙度Rα值与成纱条干水平关系密切,胶辊的表面粗糙度应根据纤维的摩擦因数来决定。据有关资料,棉纤维的动摩擦因数为0.24-0.26,纤维的动摩擦因数为0.26~0.29。从胶辊握持力的角度分析,纤维的动摩擦因数大,则胶辊的表面粗糙度应大,这样才能加强胶辊的握持能力,增强摩擦力界,有利于改善成纱条干。从表3中T/CJ 13 tex的数据可以看出,粗糙度Rα为1.0μm、0.8μm时成纱条干明显改善。由于棉纤维的摩擦因数较小,相应地胶辊的表面摩擦因数要适中,胶辊表面粗糙度Rα采用0.5μm~0.8μm均能满足纺纱要求。

纺纱牵伸倍数与胶辊表面粗糙度Rα值对成纱质量也有关系。纺CJ 7.3 tex时牵伸倍数在50倍左右,CJ 27.8 tex牵伸倍数在30倍左右,而纺涤棉混纺纱要求其胶辊握持力在纺纯棉基础上加大1/5。胶辊表面粗糙度大,握持力增大。在牵伸倍数大、纤维离散度高的情况下,只有采取较大的胶辊动摩擦力才能加强纤维控制,减少浮游纤维。在纺CJ 7.3 tex纱时粗糙度Rα值为0.8μm、1.0μm成纱质量较好。而CJ 27.8 tex由于纱号粗,牵伸倍数小,对胶辊表面粗糙度适应面较宽。

在纺纱牵伸中,纺混纺品种时胶辊表面粗糙度尽可能加大到0.8μm~1.0μm,纺纯棉品种时可适当加大到0.5μm~0.7μm。粗糙度过大会造成静电聚集,易产生绕花,但由于当前不处理胶辊抗静电性能强,粗糙度适当加大不会产生静电绕花,加大粗糙度对牵伸的稳定是有好处的。摩擦因数圆周差异大,影响对须条的握持,条干不匀增大,影响成纱质量。而胶辊表面粗糙度均匀,胶辊动态握持力均匀,使握持力的最小值小于牵伸力最大值的几率更高,有利于改善成纱条干。

5 降低胶辊表面粗糙度不匀的几点措施

(1)应用不处理胶辊。不处理胶辊综合分散度高,有利于改善胶辊表面粗糙均匀度。

(2)使用小套差和无套差胶辊。胶辊套差小,内应力小,有利于胶辊表面粗糙均匀度的改善。

(3)胶辊表面处理采用板涂时,操作要得当,板涂均匀可降低胶辊表面粗糙度不匀。

(4)胶辊磨砺、处理后要及时上车,如不上车需用布盖好,以免由于阳光照射,臭氧侵蚀,影响胶辊表面性状。

6 结束语

胶辊的表面粗糙度及其粗糙度不匀对成纱质量影响较大,影响粗糙度不匀的因素有胶料综合分散度、胶辊套差及磨砺工艺等。要降低胶辊表面粗糙度不匀率,应进一步提高胶料综合分散度,采用不处理胶辊,小套差套制,优化磨砺工艺。