棉纤维的成熟度对纺纱质量十分有关,特别不成熟纤维含量越多会使纱线上的棉结增多,从而使纱线和织物的外观粗糙而不均匀,成纱强力也因为不成熟纤维的增多及所造成的短绒增加而降低,使得织造效率降低。此外,还由于不成熟纤维分布不均匀,会造成织物的横挡疵点,影响成品织物的外观,因此,棉纤维的成熟度应做为纺纱混配棉的重要控制指标。同时也要应用先进的检测仪器进行逐包检验,并控制与掌握不成熟纤维含量及分布,以稳定与提高产品质量。

关键词:

不成熟纤维,棉结,染疵,横挡疵点,马克隆值,大容量检测仪,快速检测仪,混配棉。

成熟度好的纤维在纺纱加工中具有较高的强力及弹性,不成熟的纤维强力弱,在轧花及纺纱过程中容易断裂,从而使平均长度减少,增加短纤维含量。不成熟的纤维刚性亦差,在加工生产中容易造成棉结,使纱及织物外观粗糙而不均匀,在纺纱加工中阿塔特•不成熟纤维还会产生废纤,成纱强力低、纱疵增多,织造效率低并影响最终织物的外观及质量。成熟纤维对化学加工也有影响,纤维成熟度对下游化学加工的影响,如丝光、印染加工、树指整理等,成熟的棉纤维丝光的效果更均匀,在染色时棉结对染料的亲合力相对低,使染后织物外观出现白点。由于不成熟纤维的分布不均匀,也会使织物产生横挡疵点,不成熟纤维定型性差,染料吸收性能较大,染后洗涤时染料从不成熟纤维中洗掉,形成织物条影轻重的变化及横档疵点。

现就棉纤维成熟有关问题分述讨论如下:

一、棉纤维成熟度(Mature of cotton fibre)

棉纤维的成熟度是指纤维胞壁厚度程度、胞壁愈厚,成熟度愈好。成熟度与棉花的品种生长条件有关,特别受生长条件的影响。棉纤维成熟度不同,纤维的色泽、细度、断裂强度、弹性、吸湿性及染色性能等棉化纤维的性质都会相应的引起变化。棉纤维成熟度根据棉纤维的胞壁厚薄、中腔大小,并参考纤维扭转多少而异,大致有下四种情况:

1、过成熟纤维:纤维接近园形棒状、中腔不明显,转曲很少。

2、成熟纤维:纤维细胞壁较厚,中腔较小,转曲数较多,横截面程椭圆形。

3、半成熟纤维:胞壁较薄,有明显中腔,中腔宽度大于壁厚,转曲数比成熟纤维少。

4、不成熟纤维(或称为死纤维):纤维呈扁带状,胞壁很薄,中腔大、无转曲。

一般讲纤维的成熟度是指一批原棉的平均成熟度,棉纤维的成熟度与纺纱质量十分有关。如:成熟度高的棉纤维,能接受打击,易于清除杂质,不易采生棉束丝、棉结及短绒;成熟高的纤维吸湿性能较低,弹性好,但加拈效率低;成熟高的棉纤维在纺纱加工过程中,飞花及落棉少,制成率高;成熟度高的棉纤维,吸湿性能好,织物染色均匀,在加工成织物后,耐磨性好;成熟中等的棉纤维,由于纤维较细,因而成纱强度较高;成熟差的纤维,胞壁薄,吸色性能差,容易在深色织物上出现白星、横挡及条影等织物外观疵点,成熟度过底的纤维,成纱强度不高,但成熟度过高的纤伪币较粗,成纱强度也低。

总之,为了稳定与提高纺纱质量,减少棉结及短绒并保证织物外观质量的提高,减少和消除织物横档疵点,必须对棉纤维的成熟度及不成熟纤维含量的分布等问题给予高度重视。

二、棉纤维成熟度的检测技术

1、传统的棉纤维检测方法有:中腔胞壁对比法、偏振光检测法及气流仪等测定棉纤维成熟度的方法,这些方法虽然能直接报告出棉纤维成熟度的实际数据,但试验批量少,速度低,代表性不广,更不能反映出不成熟纤维在原棉及各加工工序中的分布情况,如:偏差系数及分布不匀等,尤其不能掌握不成熟纤维的分布变化。因此,不能很好的指导生产。

2、以往采用比较多的是应用马克隆(Micronaire)气流仪测定原棉的细度及成熟度,从气流仪测定棉纤维细度的原理中可看出:气流仪所测定的细度实际上包括棉纤维的成熟度,棉纤维的细度与成熟度之间存在着简单的函数关系。其细度值以马克隆值M表示,单位是10-6克/英寸,正常成熟度的棉花M值在4—5左右。M值越大,表示纤维越粗,反映纤维的成熟度越高,M值是纤维细度与纤维成熟度的综合反应,但用马克隆值反映棉纤维的成熟度,由于棉纤维有长绒棉、细绒棉和粗绒棉之分,也不十分确切。

3、20世纪80年代,国外开始应用了HVI棉花性质检测仪及AFIS棉花性质检测仪。应用HVI可以将原棉经过轧花加工后,进行逐包检验,对纤维的含杂、含糖、色泽、长度、细度、成熟度、及棉结进行综合性的检验,用于掌握原棉的性能及质量情况,指导棉包的分级及仓存,通过电子计算机的数据库精确控制各种纺纱支数的配棉,使纺纱厂按照原棉管理数据库的各项指标正确进行相应的工艺设计及安排生产品种。尤其重视原棉纤维的成熟度性质及不成熟度纤维(IFC)(Immature fibre content)含量的检测,并作为纺纱厂提高产品质量,减少棉结短绒及织疵的重要依据。

4、纺纱厂应用 AFIS原棉性质检测仪,可以从原棉起对纺纱各工序进行跟踪快速试验,可以及时地、快速地反映出各工序的短绒、结杂及不成熟纤维含量及纤维细度、细度偏差等。

5、检验棉纤维成熟度方法的改进,应用AFIS检测仪,在不同的纺纱过程中,直接检测出纤维的不成熟纤维含量(IFC)及纤维的细度、细度偏差所占的比例及分布的变化。AFIS检测仪是应用光学检测技术对棉样的横截面进行扫描,对棉纤维的胞壁厚度进行检测评估,以测量纤维的细度和成熟度,并可直接报告出实验中不成熟纤维的含量,快速的提供可靠的数据,以改进产品质量,获得均匀的染色效果。如:梳棉机台与台之间棉条中不成熟纤维含量存在着差异,将使梳理中排出短绒量及不成熟纤维量相应变化。纺纱厂可以优选梳理工艺,排除短绒及不成熟纤维,改进生条质量,正确的梳理技术,可在改进生条中不成熟纤维含量上确定最佳工艺。

三、棉纤维成熟度对纺纱质量的影响

棉纤维成熟度对棉纱质量影响很大,国内外作了大量的研究。国外曾以大容量检测仪HVI对纤维的成熟度进行检测,不同成熟度系数的棉纤维性质对纱线性质及纱疵的影响通过以下对比试验,以成熟纤维占试样比例分别为0.86%、0.75%及0.65%,试验结果见表1。

表1、30英支纱的试验结果

| 纱线性质及纱疵 | 成 熟 纤 维 占 比 例 | ||

| MR1-0.86% | MR2-0.75% | MR30.65% | |

| 断头吸棉回花量 | 2.4 | 2.9 | 3.4 |

| 纺纱支数(英支) | 28.9 | 28.2 | 28.5 |

| 支数不匀率CV% | 2 | 1.85 | 1.95 |

| 品质指标(英制) | 1885 | 1950 | 1880 |

| 细纱断头数 | 7 | 9- | 13 |

| U % | 14.93 | 15.01 | 15.13 |

| 细节-50 | 114 | 125 | 110 |

| 粗节+50 | 770 | 829 | 868 |

| 棉结+200 | 833 | 973 | 1096 |

| 全部纱疵数(个) | 1717 | 1927 | 2074 |

应用以上三种不同成熟度纤维占的比例值试样进行对比试验,成熟度是由乌斯特AFIS 进行对比试验,三种棉纤维分别从清花加工到细纱、纺纱条件相同,工艺及空气调节条件相同,纺纱机器一样。试验表明:

1、成熟纤维占比例高的棉样在细纱机上断头少;

2、从表1看出CV%值、CSP值三组试样无显著区别(CSP—细纱品质指标);

3、表1所示纱疵含量:MR1(0.86)的纱疵比MR3(0.65)纺出的纱疵减少

357个,比MR2(0.75)的纱疵少210个;

注:MR-成熟纤维(mature)

4、从表1中显著看出成熟纤维占比率高的原棉MR1(0.86)纱线棉结比其它两组原棉的纱线棉结数显著少(从833—973—1096),包括棉结在内纱线的纱疵总数第一组为717个、第二组1927个、第三组2074个。假如原棉中成熟纤维减少,将使纱线的棉结增加,而且全部纱疵也会增加。

5、应用以上三种成熟纤维含量纺的纱,织成针织布,经过漂白染成深颜色。在漂染前针织坯布上不会发现疵点,但经过染色后,发现第一组纤维MR1(0.86)的针织布比第二组纤维MR2(0.75)及第三组纤维MR3(0.65)的针织布面上的白点要少,第一组与第二组相类似,第三组白点最多。

6、为了控制纺织生产及后加工中质量问题,在购买原料时必须重视原棉中成熟纤维含量,并根据纤维马克隆值进行合理的工艺配置。不同产地的原棉其成熟度也不相同。正确的选购原棉可使原棉的成熟度及其在纺织印染加工生产中存在的缺陷得到确切的改进或消除。假如控制与掌握了原棉的成熟度,非但可以提高纺织印染及后加工产品质量,而且会因此获得较高的经济效益。从三批试验中看出纱线上的细节、粗节等疵点无显著区别,但成熟纤维在原棉中占的比例低,将使纱线棉结增加(见表1),因此,纤维成熟度对提高纱线质量有重要影响,即使在混棉中能保持同样的马克隆值,也改变不了纤维成熟度对产品质量的影响。

7、另一情况表明,在布面质量上可以看出成熟纤维在原棉中占比例减少,将使印染布染疵增加,因此成熟度对最后织物的外观起很重要的作用。

8、试验表明,纺纱工艺设计不仅要考虑纤维的马克隆值,而且要考虑在混棉中不成熟纤维所占的比率及其分布情况。

9、低成熟度的纤维会导致产量减少,使纺纱生产中断头增加,相应产生较高的吸棉回花。

10、纺纱厂要优化梳棉工艺,以排除不成熟纤维,改进生条质量。

四、原棉纤维成度对织物外观的影响

纺织品的外观质量十分重要,织物中存在的各种外观疵点会直接影响纺织品的竞争力。实践表明,纱线上的一些疵点如毛羽、棉结、纱支及捻度不匀、支数偏差等因素仅占影响织物染色效果的10%,而70%影响织物染色效果的原因是原棉本身造成的,其中织物染色后出现的横档疵点更为突出,对此国外专家进行了许多有效研究,并取得了极大进展。

1、原棉造成织物横档疵点因素——不成熟纤维的含量(Immature fiber content)及其分布是造成织物横档疵点的主要因素。产生织物横档织点的因素有许多,如:

因棉花产地不同,在色泽、品质上存在差异;参与混棉的棉花品种不同;棉花生长期季节、气候对之产生的影响;使用杀虫剂或真菌产生的影响;不成熟纤维在原棉中的分布不均匀等都会引起织物产生横档疵点。

国外对因不成熟纤维在原棉中分布不匀造成织物的横档问题进行了许多研究,尤其是在瑞士Zellweger Uster公司的AFIS多功能原棉性质检测仪投入使用后,对原棉中不成熟纤维的分布状况的研究取得许多成果。

应用普通的气流仪来检测棉纤维的成熟度及细度的平均值不能完全表达其在原棉中的分布状况,因此也不能十分准确地用来指导混配棉工作,AFIS棉纤维测试仪,不仅可以一次性检测出棉纤维的长度、细度、成熟度、棉结等特性,还可准确地反映出不成熟纤维在原棉中的分布状况。AFIS多功能检测仪可测试出每根纤维的圆周及纤维横截面积,如果纤维圆周低于正常成熟纤维圆周的25%,则被视为不成熟纤维。不成熟纤维含量IFC值越低,棉纤维染色性能越好,一般以试样中不成熟纤维占有的百分比来表示不成熟纤维的含量。或以成熟纤维在试验中占比例来表示成熟纤维的含量。

2、应用AFIS仪进行综合试验

欧洲某棉纺织厂应用AFIS多功能棉纤维检测仪做了关于原棉及半制品(熟条)的不成熟纤维含量百分比及分布情况的综合试验,明确揭示了不成熟纤维含量及分布状况与棉织物染色横档间的相互关系。

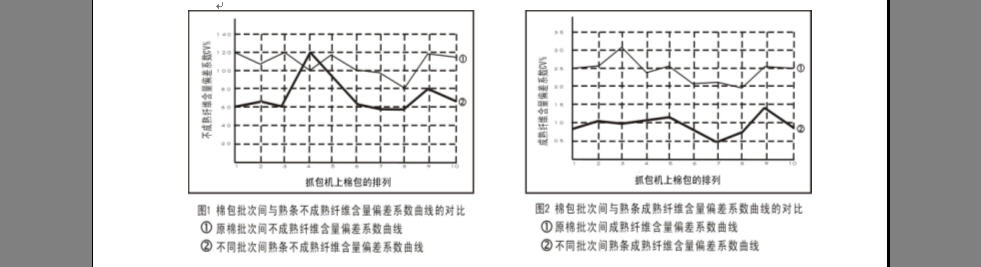

试验方法是取10个批次的棉包,分别排放在抓包机上,每个批次有21包棉花,分别加工成转杯纱,并在抓包机、清梳联喂棉箱出口处、梳棉生条及末道并条等4处取样,应用AFIS多功能试验仪检测试验,将试验数据如纤维长度、细度、成熟度、棉结杂质等这些与成纱品质相关的指标,对纤维中不成熟纤维含量及分布、成熟纤维的分布状况进行分析。

为了消除转杯纺纱机对试验的影响,10批纱样分别在固定的10个转杯纺纱头上纺纱取样,纺纱支数为20tex(30S),纺出的转杯纱用于针织,并将针织布锁边,精染成蓝色。

每一批中的21包棉花,分别来自5个不同的产地,所有10个试验批次中棉包的配棉成份相同,全部棉包的平均马克隆细度值相同,但每包中不成熟纤维含量的偏差值大不相同。

经过试验得出如下结论:

根据从抓包机上取样的试验分析,10批次之间不成熟纤维含量的平均值偏差很小,仅为2%,但每批中21包之间的不成熟纤维含量的偏差比较明显,约为7%;成熟纤维分布的偏差在10个批次之间以及每一批内包与包之间的差异很小,尤其是平均值无明显偏差,所有的批次之间成熟度系数差值仅为0.1%。

纤维含量减少,而成熟纤维占的比例有所增加。但在熟条中不成熟纤维的分布偏差依然存在,主要表现在批与批之间的分布差异。

不成熟纤维含量分布的偏差情况并不影响纺纱过程中结杂及短绒纤维的变化,如原棉棉结含量接近乌斯特统计曲线值的25%,短纤维含量接近乌斯特曲线的25%,短纤维平均含量在22%,表明原料质量很好。

转杯纱上的纱疵、毛羽及单纱强力断裂伸长率等纺纱性质,均不因不成熟纤维的分布情况而受影响,从乌斯特统计值可看出,纺出的转杯纱条干、纱疵等性质均在25%以内。

针织布精染成蓝色后,由于原棉中不成熟纤维含量的分布有明显偏差,布面上出现明显的横档疵点,即便原料及熟条中不成熟纤维分布偏差不大,布面上仍有明显的横档疵点。这表明,针织布染色加工后明显存在的横档是原棉批次之间不成熟纤维含量的分布偏差造成的。每批内21包原棉由于生产中受到较充分混合,因此不成熟纤维含量在每批次内的21包之间的分布差异减少了。

五、传统原棉配棉法的缺陷及改进

传统的原棉配棉方法是首先根据进厂原棉各项性质试验结果,按照测定的细度、长度、含杂、色泽、单强等指标进行混棉排队,以期稳定原棉的物理及外观质量,减少生产波动、成品外观质量波动及物理性质的波动。传统的原棉管理方式没有注意到纤维的成熟度及不成熟纤维的分布情况对纱线棉结及织物外观产生的影响。根据上述试验结论,在原棉性质检测中应对纤维成熟度及不成熟纤维含量的百分比进行常规逐包检验,并将其作为混配棉工作中不可缺少的重要指标,为此提出如下建议做为棉纺厂生产中混配棉工作的参考:

1、对于新进厂的棉花要进行逐包检验,应用HVI或AFIS棉花性能综合检测仪,对棉花其它性质检验外要重点突出棉花的不成熟纤维含量的检验,检测包与包、批与批之间不成熟纤维含量的差异。在条件许可的情况下,棉纺厂应增设HVI及HVS快速检测仪,HVI检测仪1小时可检测250个试样,AFIS检测仪2分钟即可以试验一个试样,检测容量大、速度快、反映问题准确,一台IFS检测仪、一个试验工可全部取代传统的棉检室工作,条件不允许的企业可向有试验仪的企业或者棉纤维检测中心挂靠,做到逐批逐包取样送点。

2、建议批次之间不成熟纤维含量百分比的差异,最大不超过0.5%,每批内棉包与棉包之间不成熟纤维含量百分比的差异最大不超过2%,超过的棉包应从中剔出,不参加混棉生产。只有这样才能严格控制织物染色后的色档,保证织物染色质量的提高。

3、HVI及AFIS检测仪的检测结果一般都是以马克隆值来表示纤维的成熟度,正常的纤维的成熟度的马克隆值在4-5之间,马克隆M越高,表示纤维越成熟,也表示纤维越粗。一般M值应控制在4.0左右,M值控制范围越小,纤维细度越接近产品质量越稳定。

4、传统检测纤维细度的马克隆值的气流仪,虽然检测速度比其它检测方法快,但只能测定马克隆的平均值,不能够反映不成熟纤维在生产中的分布变化情况,因此,要想准确的反映不成熟纤维在原棉及纺纱过程的分布,解决织物横档疵点问题,企业应配备AFIS检测仪。

六、结语

纤维的成熟度不仅影响纱线的棉结而且影响织物的外观,尤其不成熟纤维分布不均匀,会使织物产生横当疵点,严重影响织物的外观质量,不成熟纤维的含量在批次间及每批内包与包之间存在的差异,这是纺纱生产不稳定产生棉结波动及织物横档疵点的根源,因此,在纺纱生产中必须重视原棉成熟度的问题,严格对不成熟纤维的含量进行逐批、逐包检验,并以此做为原棉性质的重要指标,指导混配棉排队。应用AFIS综合检测仪,可以对原棉性质进行综合检测,其中包括对不成熟纤维含量百分比及偏差情况的检测分析,其各项数据包括不成熟纤维含量在内,要作为纺纱生产中混配棉及指导生产工艺改进的依据,使纺织产品的质量进一步提高。

参考文献:

1、 Gabrieea peters:“Afis maturity measuremente in cotton yarn”Text asia 1998.7 P37-40

2、 Nagalingappa:“cotton fibire fineneness and maturity”Text asia 1999.5 P90- 92

3、 K•Rajaram:“Spinning Studies on fibre maturity and its im portance”Text Bulletin 2001.3 P44-46

4、 日本纺绩协会纤维技术一夕集(第三版)

3、棉花检验(中国财经出版社)1981年出版 P227- P267

4、纺织材料学:纺织工业出版社出版1980年出版 P20-52