1 新型高速并条机适纺性能分析与应用

1.1牵伸装置对不同品种的适应性强

采用了四上四下附导向辊、压力棒双区曲线牵伸,这种牵伸形式的优点如下:

①牵伸装置设计了两个整理区,棉网先经后区经过预牵伸后进人中区(第一整理区),再进入前区进行牵伸。中区的牵伸倍数为1.018倍(固定值),这样可以使高速运行的纤维在进入前区(主牵伸区)之前,经过1.018倍的预牵伸整理,使纤维进一步的伸直平行,有利于提高牵伸质量。另外,中区的设立,使前区和后区的牵伸相对独立,可以减轻胶辊的负担,降低胶辊的滑溜率,提高牵伸质量。

②在主牵伸区,压力棒的支架活套在第二上罗拉的轴套上,压力棒和第二罗拉表面之问的距离保持不变,在牵伸过程中压力棒位置相对固定,因为压力棒在主牵伸区内起加强控制浮游纤维的作应,这样有利于提高牵伸质量。

③在主牵伸区后加装了导向辊(第二整理区),该导向辊不起牵伸作用,它可使须条离开牵伸装置后,倾斜的顺着喇叭口和压辊方向运动,有利于使纤维伸直,防止纤维回缩,避免造成喇叭口堵塞和棉网破裂现象,有利于在高速条件下顺利成条。

1.2喂入装置高速适应性强

喂入装置采用了高架沟槽罗拉顺向积极喂入方式,导条平稳,无条子拖动和条子转弯现象,棉条不易产生意外牵伸。条子在喂人过程中,通过条圈和导条叉,避免了高速提升条子时相互粘连起毛现象。

给棉罗拉和导条罗拉之间的张力牵伸倍数共设计了三挡,可适应于不同技术性能的纤维,使不同的纤维喂条张力牵伸适宜。

1.3牵伸同步性能好

传动部分是以直径较大的压辊轴做主轴,分别通过两级齿轮传动前、后罗拉,使主牵伸区罗拉运行同步性能好。牵伸齿轮加工精度高,且经过了磨削处理,全部为斜齿轮,分布在车头两侧封闭的油浴箱中,使运行平稳,有利于在高速下提高牵伸质量。

传动部分的回转件使用了滚针轴承,以适应高速运行,保证了在纺不同品种时能够使开关车、中高速及点动时纺制的棉条质量无显著差异。

1.4良好的胶辊性能

胶辊采用丁腈橡胶,直接包胶硫化工艺,不易变形而且耐用;胶辊采用了滚针轴承,可适用于高速回转;胶辊具有良好的吸湿、放湿和抗静电性能,涂料渗透均匀光洁,抗绕花性能好;胶辊对温湿度的适应性也较强;胶辊的以上特点为加工不同性能的纤维和不同的品种创造了条件,扩大了纤维和品种的适纺范围。

1.5摇架加压稳定可靠

摇架弹簧采用了高强度的钢丝运用先进的加工工艺绕制而成,弹簧松弛能力强,可有效的保证胶辊的正常压力,从而有效的控制纤维的运动,减少突发性的条干恶化和纱疵的产生。

1.6短片段自调匀整系统

采用开环式自调匀整系统,即检测在前、匀整在后。喂人部分采用凹凸罗拉检测,匀整调整在主机后牵伸区,与主机速度合成采用差速器形式。输出采用新一代“FP”型喇叭口,在线检测输出棉条重量偏差和重量不匀。适应于各类纤维的纺制。

另外,清洁装置可有效的消除胶辊表面吸附的短绒、飞花,高效的吸棉装置可不断的吸走附于、散布在牵伸区和清洁套上的飞花和短绒;圈条辊至压辊间的牵伸有3档可调,可保证条子的成形良好。

2工艺配置分析

2.1尽管并条机的牵伸范围较大,为5~15倍,在实际生产中,应根据实际工艺条件和质量要求,合理选择总牵伸倍数。因为喂入须条在牵伸过程中产生附加不匀的纤维的移据偏差会随着牵伸倍数的增大而增加,而移距偏差的增加势必会影响牵伸质量,因此,在实际生产中总牵伸倍数的选配不宜太大,一般地,6根并和时在7倍以下,8根并和时在10倍以下较为适宜,否则,将不利于改善棉条条干水平。

2.2尽管牵伸机构设置较为合理,对棉条定量的适应性较大,但配置的定量也不能太大,以避免因棉条定量过重导致须条间产生分层现象,影响棉条质量。

2.3合理选择主牵伸区罗拉隔距

因采用的是摇架弹簧加压形式,自前至后加压压力分别为300×300 ×100 ×400(N)。加压压力较大且加压稳定,所以在保证加压充分的前提下,为了最大限度的减少较短纤维的浮游动程,改善主牵伸区的牵伸质量,提高棉条条干水平,主牵伸区罗拉隔距以偏小掌握为宜。纺制长度整齐度较好的纤维时,主牵伸区罗拉隔距可适当放大。

2.4合理配置后区罗拉隔距和后区牵伸倍数

后区牵伸的主要作用是使喂人的条子略带张力,使纤维伸直,使须条具有一定的紧密度进人中区,再由中区进入主牵伸区后能够稳定牵伸,提高牵伸质量。后区牵伸倍数和后区罗拉隔距对棉条条干的影响较为明显,可结合加压压力、纤维性能及纺制品种等进行优选配置。如果在并条工序采用顺牵伸工艺,头并或混一的后区牵伸倍数可偏大掌握,一般在1.65~1.75之间,对有的特殊品种,后区牵伸倍数可以达到1.8倍;而末并或混三的后区牵伸倍数可以偏小掌握,一般在1.20~1.50之间,特殊品种可以低于1.15倍。在末并或混三选用较小的后区牵伸倍数,可以有效的减少棉结、提高棉条的均匀度水平。

2.5选好压力棒位置

压力棒位置由二胶辊的前冲和后移量来确定。据试验所知,当二胶辊前冲1mm时,前罗拉上的前包围弧为零,当二胶辊前冲量大于1rnlTl时,前罗拉上有反包围弧;当二胶辊前冲小于lmm或后移时,前胶辊上有反包围弧。反包围弧是使纤维变速点后移和离散的消极因素。主牵伸区握持距只跟罗拉隔距的大小成线性关系,不与二胶辊的前冲和后移量成线性关系,二胶辊前冲2mm和后移2mm主牵伸区握持距只相差0.25mm,在实际配置工艺时,可根据生产条件,对压力棒位置进行优选。

2.6合理确定托棉板入口大小

托棉板入口的大小要根据条子的定量和喂人根数确定,一般地,8根并和时为12~16mm,6根并和时9~13mm,也可根据实际情况随时调整,以保证喂人条子既不发生重叠又不过于分散为原则。

3工艺优选试验

3.1试验品种

①T/R65/35 16.4tex

②C14.5tex

③C/T50/50 19.6tex

3.2原料基本情况

涤:细度1.67dtex;平均长度38mm;含油率0.17%;单纤维断裂强度47mN/dtex.

棉:细度1.65dtex;主体长度30.70mm;品质长度33.2mm;成熟度系数1.59;短绒率9.88%;

含杂率1.27%。

粘:细度1.66dtex;平均长度37.7mm;含油率0.36%;干强27mN/dtex;倍长纤维0.71mg/

100g。

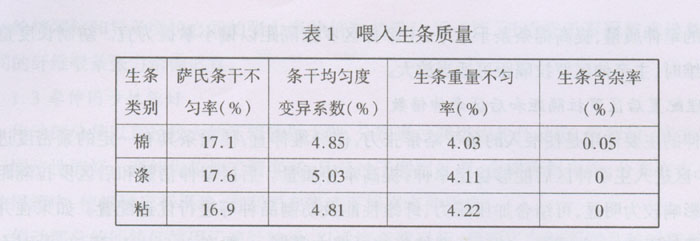

3.3喂入生条质量(表1)

3.4并条工艺优选条件(优选时不变工艺参数)

①T/R65/35 16.4tex:熟条定量15.91g/Sm;输出速度406m/min;总牵伸倍数9.33~

②C/T50/50 19.6tex:熟条定量17.93g/5m;输出速度406m/min;总牵伸倍数8.73,

④C14.5tex:熟条定量17.36g/5m;输出速度453m/min;总牵伸倍数9.47。

3.5正交试验

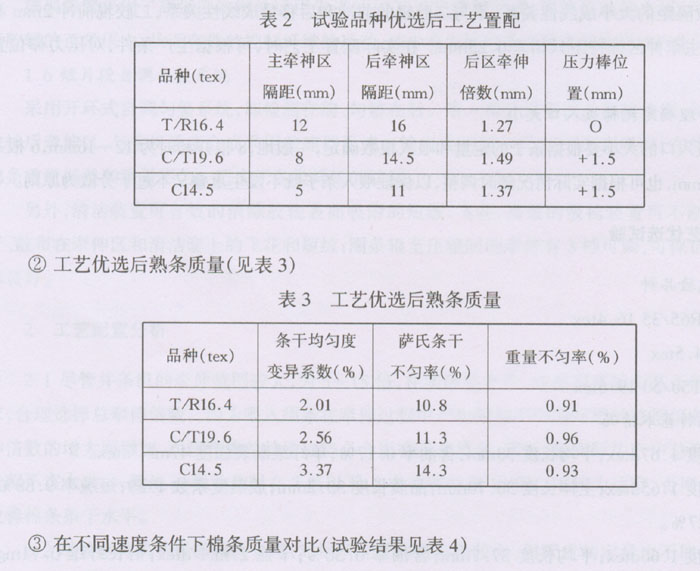

①对影响棉条条干较大的工艺参数如主牵伸区隔距、后牵伸区隔距、后区牵伸倍数及压力棒位置进行四因素三水平正交试验,即L9(34)试验,最后优选出各试验品种末道并条工艺,见表2

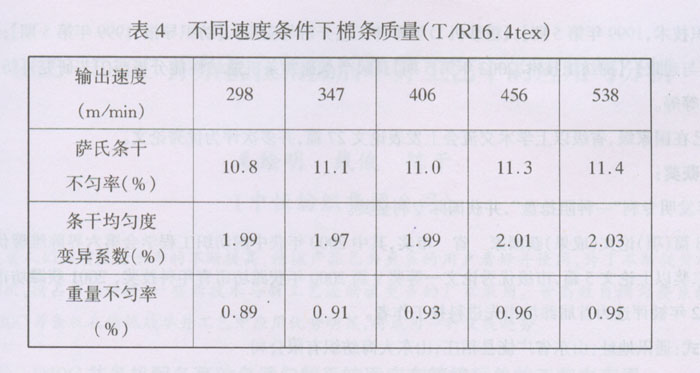

表4试验结果是按照标准试验要求,连续测试20次所得测试值的平均值。从表4可以看出,随着输出速度的提高,所测试的主要质量指标水平并没有明显的降低,这说明高速并条机在不同速度的条件下适应性较强。又对c14.5tex、C/T19.6tex等品种在不同速度的条件下做了对比的试验,同样得出了以上结论。

4结语

国产高速并条机(本文以FA22为例)性能稳定,输出速度较高,在不同速度的条件下,纺制的棉条质量比较稳定。

国产高速并条机对纺纱品种的适应性较强,能够适应棉、、粘胶、丙纶、维纶等纤维的纯纺或混纺,适纺性能较强,所纺棉条质量水平较高。

国产高速并条机具有的工艺性能较为先进,但必须结合具体的生产实际,不断进行工艺研究,优选合理的工艺参数,才能真正发挥高速并条机的作用,为提高产量和质量服务。