A186系列梳棉机在纺粗、细号纱时,疵点问题反映较为突出,在布面反映为大量黄竹节?依靠修织整理,不但加重了修织工的工作负担.而且经修织后布面效果也较差。要从根本上解决竹节疵点.很大程度上就是要杜绝梳棉工序产生疵点。

1 梳棉工序产生疵点的成因分析

梳棉工序产生疵点以锡林为界大致可分为机后疵点和机前疵点。机后疵点是在锡林后产生的疵点,是由除尘刀挂花、小漏底挂棉帘、小漏底网眼糊塞、短绒带入等;机前疵点是在锡林前产生的疵点,是由三角区积聚短绒、前罩板发毛、生头板不净、大喇叭挂花带人等,其中以三角区积聚短绒带人影响最为严重。

梳棉工序机前机后产生的疵点形态大小在生条中表现也各不相同,两者在生条上有明显区别。机后产生的疵点经过了锡林盖板分梳区,因锡林盖板针布的吸放作用,生条明显较粗,短绒与正常纤维混合比较均匀,不能从生条主体上剥离开;机前产生的疵点没有经过锡林盖板分梳区,因此,疵点短绒附着于生条主体一侧,可以很容易地从生条主体上剥离下来,剥离后的生条主体粗细程度接近正常。

1.1机后疵点分析

1.1.1 小漏底网眼糊塞

对机后部分产生的疵点,经试验观察发现,小漏底网眼糊塞现象较为普遍,在漏底下面,挡车工做漏底清洁时不易清扫,抬起刺辊后发现网眼糊塞大部分是短绒及骑跨纤维。其原因是锡林刺辊三角区气压过大,长纤维与短绒一起从网眼向外喷射而形成骑跨。纺织工业设备管理制度规定小漏底网眼糊塞不应超过漏底网眼弧长的1/2。事实上,即使仪糊塞网眼的1/4弧长,已足以带入刺辊形成疵点。因此,只有适当控制锡林刺辊三角区的气压,杜绝小漏底网眼糊塞,才能从根本上减少疵点的产生。

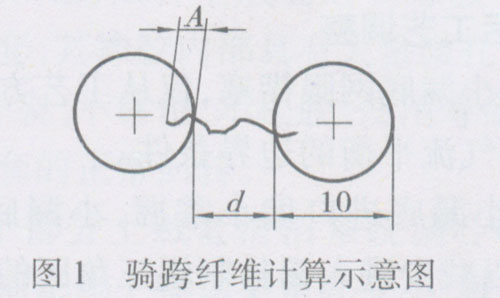

对尘棒网眼形式的小漏底,假设欲排除12mm以下的短绒,考虑到纤维屈曲,网眼直径应设计在lO mm左右。消除小漏底网眼糊塞,主要应减少骑跨纤维的产生。以纤维长度31 mm为例计算,设网眼间距为d,纤维居中骑跨,每个网眼内所留纤维长度为A(如图l所示)。

A等于(3l—d)/2,考虑到纤维屈曲、不居中骑跨等因素,要求A小于5 mm,网眼间距d为18mm~20 mm才能有效避免纤维骑跨。通过以上分析,实际生产中应用的普通小漏底网眼眼距为7 mm×1l mm,网眼的直径为4 mm,很难消除网眼糊塞现象。采用全尘棒式漏底就可消除网眼糊塞现象,避免形成疵点。

1.1.2 网眼挂花

网眼糊塞除气流因素外,网眼有毛刺也应引起足够的重视。挂花与糊塞并不完全相同,二者表现相同,但产生的原因不同。通常情况下,用角向磨光机带布砂轮在1200 r/min的速度下进行抛光处理,可以消除小漏底网眼毛刺的挂花现象,最后要求达到开车8 h内,不允许有大于4个/(25.4 mm)2的网眼糊花现象出现。

1.1.3除尘刀工艺

除尘刀与刺辊隔距一般要求为0.3 him,由于存在除尘刀刀口不直、刺辊中凹、偏心等现象,必须保证除尘刀与刺辊隔距在O.25 mm~0.3 mill之间,才能消除除尘刀挂花现象。此隔距偏小掌握为宜。

1.2机前疵点分析

1.2.1锡林道夫三角区部分

锡林道夫三角区,虽然安装有道夫低压罩,实质上对于A1 86F一3700一l型低压罩而言,其主要作用是防止三角区棉尘外溢。由于吸风点没有直接针对三角区,不能显著降低锡林道夫三角区的气压。在三角区涡流的高速旋转中,短纤维很容易贴附于道夫低压罩鼻尖,当气流不足以托持短绒重量时,就随棉网带入形成疵点。

1.2.2 前下罩板部分

前下罩板挂花是长纤维在前下罩板下口处钩挂,在气流的作用下,也会不定时带入形成接近本色的小疵点。

2解决办法

2.1机后工艺调整

解决小漏底网眼糊塞,仅从工艺方面调整,可改变后部气流平衡的边界条件。

(1)小漏底进口偏小掌握,小漏底出口也偏小掌握,以减少进入锡林刺辊三角区的风量,小漏底出口工艺按0.5 mm~O.8 mm掌握,进口工艺考虑棉卷含杂率、制成率等因素,以偏小掌握为好。

(2)大漏底工艺按进口、前后接口、大漏底出口依次为2.18 mm、0.56 mm、0.48 mm配置。

(3)后罩板隔距放大(超出正常范围),当上下口隔距全部为0.79 mm时,小漏底网眼糊塞有明显改善。

(4)加装低压罩。

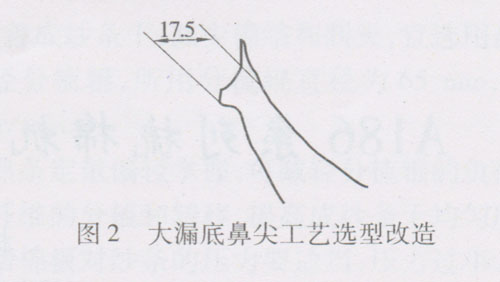

(5)对大漏底鼻尖工艺进行选型改造(如图2)

大漏底鼻尖厚度有两种工艺,在17.5 mlll时,小漏底出口最紧点是第五点隔距,此工艺对减小小漏底网眼糊塞有利,但不利于排除短绒;在18.5 mm时,小漏底出口最紧点为第四点隔距处,此时短绒排出量增加,但易造成小漏底网眼糊塞。糊塞严重时不但不能有效地排除短绒,反而极易形成疵点,应根据情况综合考虑。

2.2机前道夫低压罩改造

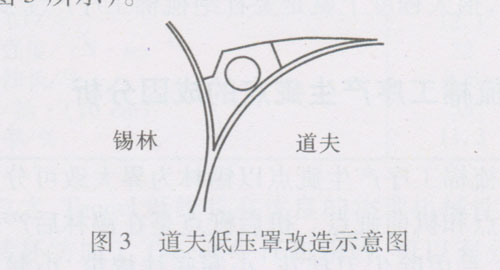

对于解决机前低压罩部分产生的疵点,须对道大低压罩进行改造。原A186F一3700-I型夹层式道夫低压罩吸点偏上,由于没有直接对三角区吸尘,不能有效减少纱疵。为此,我们经过多次试验,并参考有关资料及机型,对低压罩进行了改造(如图3所示)。

一端直径为75 mm吸管直接吸风,对侧开直径为40 mm的补风孔补风,中间全部挖空,只留低压罩两侧板及顶盖,同时,要求前下罩板内外都用布砂轮抛光,从补风孔处可观察到有补风现象发生。改造后,经直径为75 mm吸管吸走的短绒较多,不再积聚短绒,完全消除了道夫低压罩内积聚短绒的现象。

2.3合理确定风量和风速

在影响梳棉机疵点的诸多因素中,另一个重要因素是风速及风量分配是否合理。由于各厂风道长度、风道截面积、收缩率、内部材料等存在较大程度的差异,造成各机台间吸风量差异较大,从而排除短绒的能力各不相同。

应根据各厂具体情况合理分配风量,减小台间吸风量的差异。据试验,对于三个吸点分布的传统A186系列机台,由一个风道分支的道夫低压罩、刺辊低压罩、后车肚直径分别为75 mm、55 mm,截面积为150 mm×190 mm的三个管口配置,在道夫低压罩风量不小于180 m3/h的情况下,直径为75 mm管口风速为11.3Ⅱl/s;刺辊低压罩风量不小于200 m3/h的情况下,直径为55mm管口风速为23.4 n1//s;后车肚风量以350 m3/h计,150 mm×190 mm管口风速为2.3 m/s。

一个总风道三个支风管要满足上述风速及风量配置,显然是达不到要求的,我们经上车检测,实际风量仅为设计风量的一半左右,出疵点在所难免。所以应掌握的原则是在保证后车肚能顺利吸走落棉的前提下,后车肚风量应尽量减小,重新分配风量,改造三个吸管的截面积,这一点应引起足够的重视。

3 结束语

通过分析梳棉工序产生疵点的原因,我们针对上述各影响因素作了相应调整和改造。从调整后的上车效果来看,在并条工序改造后比改造前疵点下降了31.2%;布面匹扯分改造后比改造前下降了38.7%,布面外观有了较大程度的改善。

在对梳棉机产生的疵点进行分析时,有两点应引起高度重视。一是道夫低压罩的改造,据我们统计,梳棉机上有2/3以上的疵点是由此部位产生的;二是后部工艺调整,已经超出正常范围。在我们进行调整后,消除了小漏底网眼糊塞现象.对棉网杂质方面没有明显影响。抓好这两部分改造和调整,疵点有大幅度下降。当然,还应根据纺纱号数、配棉情况、产品用途等,适当调整工艺,以期获得最佳的工艺配置。